Ningbo Sibranch Microelectronics Technology Co.,Ltd.: 信頼できるシリコン ウェーハ基板メーカーです。

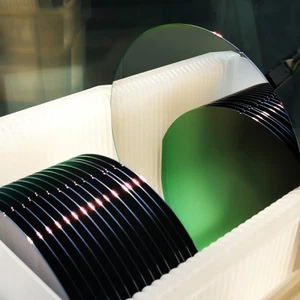

2006 年に中国寧波の材料科学および工学科学者によって設立された Sibranch Microelectronics は、世界中に半導体ウェーハとサービスを提供することを目的としています。当社の主力製品には、標準シリコンウェーハ SSP (片面研磨)、DSP (両面研磨)、テストシリコンウェーハとプライムシリコンウェーハ、SOI (シリコン オン インシュレーター) ウェーハ、直径最大 12 インチのコインロールウェーハ、CZ/MCZ/FZ/NTD、ほぼすべての方向、オフカット、高抵抗と低抵抗、超平坦、超薄型、厚型ウェーハなどがあります。

リーディングサービス

当社は、海外のお客様に顧客満足度を上回る高品質の製品を多数提供するために、常に製品の革新に取り組んでいます。また、サイズ、色、外観など、お客様の要件に応じてカスタマイズされたサービスも提供できます。最も有利な価格と高品質の製品を提供できます。

品質保証

当社は、さまざまな顧客のニーズを満たすために、継続的に研究と革新を行ってきました。同時に、すべての製品の品質が国際基準を満たすように、常に厳格な品質管理を順守しています。

幅広い販売国

当社は海外市場での販売に力を入れており、製品はヨーロッパ、アメリカ、東南アジア、中東などの地域に輸出され、世界中のお客様から好評をいただいております。

さまざまなタイプの製品

当社は、お客様の特定のニーズに合わせてカスタマイズされたシリコン ウェーハ処理サービスを提供しています。これには、Si ウェーハのバックグラインディング、ダイシング、ダウンサイジング、エッジグラインディング、MEMS などが含まれます。当社は、お客様の期待を超え、満足を保証する特注ソリューションの提供に努めています。

CZ シリコン ウェーハは、チョクラルスキー CZ 成長法を使用して引き上げられた単結晶シリコン インゴットから切り出されます。この方法は、半導体デバイスの製造に使用される大きな円筒形のシリコン インゴットからシリコン結晶を成長させるために、電子産業で最も広く使用されています。このプロセスでは、正確な配向許容度を持つ細長い結晶シリコン シードが、正確に温度が制御されたシリコン溶融池に導入されます。シード結晶は、厳密に制御された速度で溶融物からゆっくりと引き上げられ、界面で液相原子の結晶凝固が起こります。この引き上げプロセス中、シード結晶とるつぼは反対方向に回転し、シードの完全な結晶構造を持つ大きな単結晶シリコンが形成されます。

シリコン酸化物ウェーハは、さまざまなハイテク産業やアプリケーションで使用される先進的で不可欠な材料です。高品質のシリコン材料を加工して製造される高純度の結晶物質であり、さまざまな種類の電子および光子アプリケーションに最適な基板です。

ダミーウェーハ(テストウェーハとも言う)は、製品用の一般ウェーハとは異なり、主に実験やテスト用に使用されるウェーハです。そのため、ダミーウェーハ(テストウェーハ)には再生ウェーハが使用されることが多いです。

金コーティングされたシリコン ウェハーおよび金コーティングされたシリコン チップは、材料の分析特性評価用の基板として広く使用されています。たとえば、金コーティングされたウェハー上に堆積された材料は、金の高反射率と良好な光学特性により、エリプソメトリー、ラマン分光法、または赤外線 (IR) 分光法で分析できます。

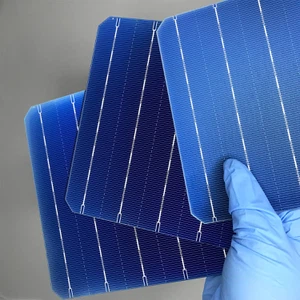

シリコン エピタキシャル ウェーハは汎用性が高く、さまざまな業界の要件に合わせてさまざまなサイズと厚さで製造できます。また、集積回路、マイクロプロセッサ、センサー、パワー エレクトロニクス、太陽光発電など、さまざまな用途に使用されています。

最新の技術を使用して製造され、比類のない信頼性とパフォーマンスの一貫性を提供するように設計されています。Thermal Oxide Dry and Wet は、業界の厳しい要件をすべて満たす高品質のウェーハを効率的に製造する方法を提供するため、世界中の半導体メーカーにとって不可欠なツールです。

このウエハーの直径は 300 ミリメートルで、従来のウエハーのサイズよりも大きくなっています。サイズが大きいため、コスト効率と効率が向上し、品質を犠牲にすることなく生産量を増やすことができます。

200mm シリコン ウェーハは、研究開発や大量生産など、用途が多岐にわたります。薄いウェーハや厚いウェーハ、研磨済みまたは研磨されていない表面、その他の機能など、お客様の特定のニーズに基づいて、お客様の仕様に合わせてカスタマイズできます。

100mm シリコン ウェーハは、エレクトロニクスおよび半導体業界で広く使用されている高品質の製品です。このウェーハは、半導体デバイスの製造に不可欠な最適な性能、精度、信頼性を提供するように設計されています。

シリコンウェーハ基板とは

シリコン ウェーハ基板は、半導体集積回路およびデバイスの製造に不可欠な要素です。本質的には、複雑なフォトリソグラフィーと製造工程を経てマイクロ電子回路を構築できる強固な基盤 (文字通り基板) を提供するだけです。ただし、シリコン基板は、IC に構築用の平らな表面を提供する以上の効果があります。基板ウェーハ自体の結晶特性と電子特性は、その上に作られたデバイスの最終的なパフォーマンス能力を決定する上で非常に重要です。基板の製造中は、結晶の方向、化学純度、格子欠陥密度、電気抵抗特性などの要素を厳密に制御し、最適化する必要があります。

シリコンウェーハ基板の特性

抵抗率

前述のように、抵抗率はウェーハが電子の流れをどの程度妨げるかを示します。ほとんどのデバイスでは、正確な抵抗率範囲を持つ基板が必要です。これは、シリコンに不純物をドーピングすることで実現されます。最も一般的な不純物は、ホウ素 (p 型の場合) またはリン (n 型の場合) です。

一般的なシリコンウェーハ基板の抵抗率:

1-30 Ω-cm - 低抵抗、CMOSロジックに使用

30-100 Ω-cm - エピタキシャル基板

1000 Ω-cm - 高抵抗、RFデバイスに使用

平坦性/滑らかさ

表面の平坦度は基板表面の平坦度を測り、滑らかさは粗さを表します。どちらも、フォトリソグラフィによるパターン形成をきれいにし、デバイスを正しく構築するために重要です。平坦度は、全厚変動 (TTV) と呼ばれる測定法を使用して定量化されます。良好な平坦度は、ウェハー全体の TTV が 10 μm 未満です。滑らかさまたは粗さは、二乗平均平方根 (RMS) 粗さを使用して測定されます。ハイエンドの基板の RMS 粗さは 0.5 nm 未満です。

シリコンウエハー基板の製造

高品質のシリコン ウェーハ基板を製造するには、高度な製造技術を必要とする大きな技術的課題があります。概要は次のとおりです。

インゴットの成長

すべては、チョクラルスキー法を使用して大きな単結晶インゴットを成長させることから始まります。このプロセスでは、超高純度ポリシリコンの塊を石英るつぼに入れて溶かします。小さな単結晶「種」を溶融表面にちょうど触れるまで下げ、その後ゆっくりと引き上げます。種結晶が引き上げられると、液体シリコンがその上で固まり、大きな単結晶が成長します。

不純物原子は、インゴットを特定の抵抗率にドープするために慎重に追加されます。一般的なドーパントはホウ素とリンです。冷却は、欠陥のない結晶成長を確実にするために正確に制御されます。

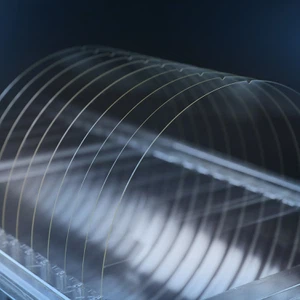

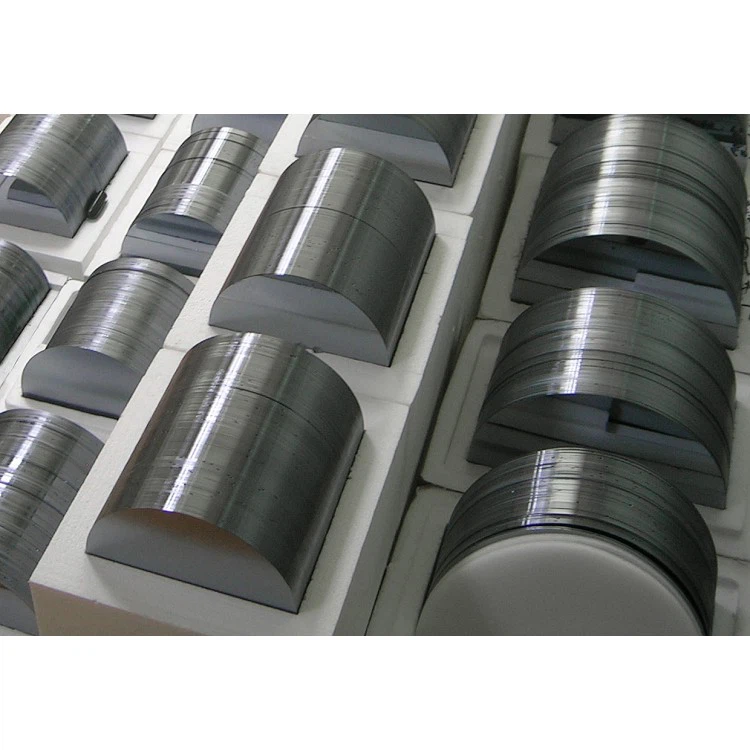

スライス

大きな単結晶インゴットは、内径鋸を使用して個々のウェーハにスライスされます。ダイヤモンドを埋め込んだブレードは、インゴット全体から非常に薄いスライスを同時に連続的に切断します。摩擦と加熱による損傷を最小限に抑えるために、冷却液が使用されます。

均一なウェーハの厚さと平坦性を確保するには、スライスを高精度に行う必要があります。目標の厚さは約 0.7 mm です。

ラッピング

スライス後のウェーハの表面は適度に粗くなっています。研磨ラッピング プロセスを使用して、ウェーハの表面を平らにします。このプロセスでは、研磨スラリーで覆われた鋳鉄製のラッピング プレートに各ウェーハの表面を押し付けます。プレートは回転し、ウェーハの表面から正確に制御された圧力がかかります。

ラッピングは、表面から材料を均等に除去し、スライスによって残った突起や隆起を平らにします。これにより、ウェーハ全体の平坦性が向上します。

エッチング

ラッピングにより、最大 10-15 μm の深さまでの表面損傷が生じる場合があります。これは、酸性またはアルカリ性の化学薬品の混合物を使用して表面をエッチングすることで除去されます。エッチングにより、制御された速度でシリコンが溶解され、ラッピングによる損傷が除去され、最終的な研磨のために損傷のないきれいな表面が残ります。

研磨

最後のステップは、研磨プロセスを使用して、非常に滑らかで損傷のない表面を作り出すことです。これはラッピングと同様のメカニズムを使用しますが、研磨剤の代わりにアルカリ性コロイドシリカ研磨スラリーを使用します。研磨ステップでは、前のステップによる表面下の損傷が除去されます。

研磨は、希望の表面 RMS 粗さ仕様に達するまで続けられます。1 桁のオングストローム粗さを達成するには、精密研磨を何度も繰り返す必要がある場合があります。

シリコンウェーハ基板を使用する際に知っておくべきこと

スクライビング、ワイヤボンディング、ダイの分離、パッケージング操作による過度のストレスと圧力により、シリコン ウェハーが脆くなったり、割れたりすることがあります。このような故障や損傷は、ウェハーの耐久性に影響を及ぼし、使用できなくなる可能性があります。

熱膨張とは、温度変化によって物質が膨張したり、体積、形状、面積が変化したりする傾向を指します。そのため、基板が耐えられる以上の熱にさらされると、ひび割れや破損が生じる可能性があります。

シリコン ウェーハとエピタキシャル層の両方に存在する転位、酸素析出物、積層欠陥などの結晶欠陥は、ウェーハの品質を低下させ、欠陥につながる可能性があります。これらの欠陥により、重大な異常な漏れ電流が流れたり、低抵抗パイプが形成されて接合部が短絡したりする可能性があります。

特定の結晶またはドーパントの欠陥の組み合わせや汚染金属の沈殿反応に関連するさまざまな異常拡散現象などの拡散およびイオン注入の影響により、ウェーハの品質に影響が及び、故障が発生する可能性があります。

シリコンウェーハ基板の取り扱いと保管時に考慮すべき事項

クリーンルーム環境の管理:最適な状態の維持

半導体製造では、汚染リスクを最小限に抑え、シリコン ウェーハ基板の最高品質を保証するために、クリーンルーム環境が細心の注意を払って管理されています。これらの環境は通常、ISO クラス 1 またはクラス 10 クリーンルームなどの厳格な清浄度基準に準拠しており、空気中の粒子の数は 1 立方メートルの空気あたりで細心の注意を払って管理されています。クリーンルームには、最適な状態を維持するために空気から粒子を継続的に除去する特殊な濾過システムがあります。高効率粒子空気 (HEPA) フィルターと超低粒子空気 (ULPA) フィルターは、それぞれ 0.3 ミクロンと 0.12 ミクロンの粒子を捕捉します。

静電気放電のリスクを軽減する:損傷からの保護

静電気放電は、取り扱い中および保管中のシリコン ウェーハ基板に重大な脅威をもたらします。半導体施設では、静電気を消散させてウェーハの損傷を防ぐために、接地ストラップ、イオン化送風機、導電性床材などの静電気制御対策を実施しています。作業員は、静電気を安全に体から放電するために接地ストラップを着用し、イオン化送風機は表面の静電気を中和します。導電性床材は、静電気を地面に無害に消散させ、静電気放電イベントのリスクを軽減します。

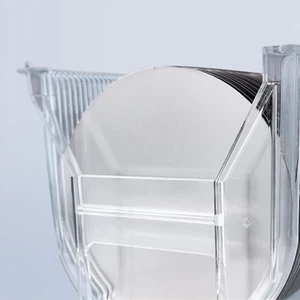

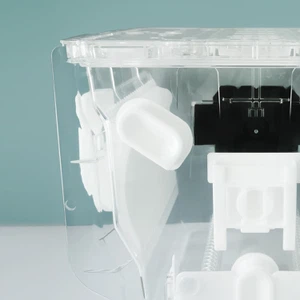

保護梱包ソリューション: 危害からの保護

適切な梱包は、輸送中および保管中にシリコン ウェーハ基板を物理的損傷、汚染、湿気から保護するために不可欠です。半導体施設では、さまざまな保護梱包ソリューションを使用してウェーハを保護し、サプライ チェーン全体でその完全性を維持しています。一般的な梱包ソリューションの 1 つは真空密封梱包です。シリコン ウェーハを密封されたポーチまたは容器に入れ、真空密封して空気を除去し、汚染物質や湿気に対する保護バリアを作成します。残留水分を吸収して乾燥した環境を維持するために、梱包には乾燥剤パックが同梱されることがよくあります。

取り扱いプロトコルの遵守:精度と注意

ウェーハの製造および組み立て中のリスクを最小限に抑えるには、取り扱いプロトコルを厳守することが不可欠です。半導体施設では、シリコン ウェーハを安全に輸送、操作、処理するためのベスト プラクティスを概説した詳細な取り扱い手順とプロトコルを開発しています。これらの取り扱いプロトコルは、通常、ウェーハのロードとアンロード、ウェーハの検査、化学処理、機械操作など、幅広いアクティビティをカバーしています。これらのプロトコルでは、各タスクの手順を段階的に説明し、使用する機器、従うべき適切な手法、遵守すべき安全上の注意事項を指定します。

追跡システム:説明責任と追跡可能性の確保

堅牢な識別および追跡システムは、半導体製造プロセス全体にわたって説明責任と追跡可能性を提供します。これらのシステムは、各シリコン ウェーハ基板に固有の識別子を割り当て、その起源、処理履歴、品質検査結果に関する情報を含みます。一般的なウェーハ識別方法の 1 つは、製造のさまざまな段階でウェーハに適用されるバーコードまたは無線周波数識別 (RFID) タグを使用することです。これらの識別子は、製造プロセスの各ステップでスキャンされ、記録されるため、半導体施設はウェーハの動きと状態をリアルタイムで追跡できます。

最適な保管条件: 長期にわたって品質を維持する

適切な保管条件は、半導体製造プロセス全体を通じてシリコン ウェーハ基板の品質と完全性を維持するために重要です。半導体施設では、クリーンルーム環境内に専用の保管エリアを設け、温度管理されたキャビネットとラックを備え、ウェーハを最適な状態で保管します。保管中のシリコン ウェーハの劣化を防ぎ、安定性を確保するには、温度と湿度の管理が不可欠です。半導体施設では通常、保管温度を 18 度から 22 度、湿度を 40% から 60% に維持して、湿気による損傷や汚染のリスクを最小限に抑えます。

よくある質問

私たちを選ぶ理由

当社の製品は、世界トップ5メーカーおよび国内の主要工場からのみ調達されています。 高度な技術を持つ国内外の技術チームと厳格な品質管理措置によってサポートされています。

私たちの目標は、顧客に包括的な 1 対 1 のサポートを提供し、専門的でタイムリーかつ効率的なスムーズなコミュニケーション チャネルを確保することです。 最低注文数量は少なく、24 時間以内の迅速な配達を保証します。

ファクトリーショー

当社の膨大な在庫は 1000+ 製品で構成されており、お客様は 1 個からでも注文できるようにしています。 自社所有のダイシング・バックグラインド設備とグローバル産業チェーンとの全面協力により、迅速な出荷を可能にし、お客様のワンストップ満足と利便性を確保します。

私たちの証明書

当社は、特許認証、ISO9001認証、国家ハイテク企業認証など、これまでに取得したさまざまな認証を誇りに思っています。 これらの認証は、イノベーション、品質管理、卓越性への取り組みに対する当社の取り組みを表しています。

人気ラベル: シリコン ウェーハ基板、中国シリコン ウェーハ基板メーカー、サプライヤー、工場