要約:トランジスタのサイズが縮小し続けるにつれて、ウェーハ製造プロセスはますます複雑になり、半導体ウェット洗浄技術に対する要求はますます高くなっています。この論文では、従来の半導体洗浄技術に基づいて、先進的な半導体製造におけるウェーハ洗浄技術とさまざまな洗浄プロセスの洗浄原理を紹介します。経済と環境保護の観点から、ウェーハ洗浄プロセス技術を改善することで、先進的なウェーハ製造のニーズをよりよく満たすことができます。

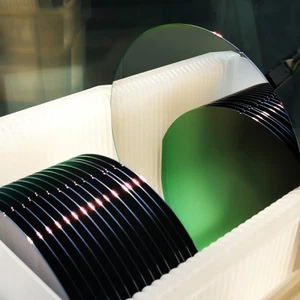

0 はじめに 洗浄プロセスは、半導体製造プロセス全体を通して重要なリンクであり、半導体デバイスの性能と歩留まりに影響を与える重要な要素の1つです。 チップ製造プロセスでは、汚染が半導体デバイスの性能に影響を与え、故障を引き起こす可能性があります[1-2]。 そのため、図1に示すように、表面汚染物質を除去し、ウェーハ表面の清浄度を確保するために、チップ製造のほぼすべてのプロセスの前後に洗浄プロセスが必要です。 洗浄プロセスは、チップ製造プロセスの中で最も割合が高いプロセスであり、すべてのチップ製造プロセスの約30%を占めています。

超大規模集積回路の発展に伴い、チッププロセスノードは28nm、14nm、さらに高度なノードに入り、集積度は増加し続け、線幅は減少し続け、プロセスフローはより複雑になっています[3]。高度なノードのチップ製造は汚染に対してより敏感であり、小さなサイズ条件下での汚染洗浄はより困難であり、洗浄プロセスのステップの増加につながり、洗浄プロセスはより複雑で、より重要で、より困難になっています[4-5]。90nmチップの洗浄プロセスは約90ステップであり、20nmチップの洗浄プロセスは215ステップに達しています。チップ製造が14nm、10nm、さらに高いノードに入ると、図2に示すように、洗浄プロセスの数は増加し続けます。

1 半導体洗浄プロセスの概要

洗浄プロセスとは、化学処理、ガス、物理的方法によってウェハ表面の不純物を除去するプロセスを指します。半導体製造プロセスでは、ウェハ表面の粒子、金属、有機物、自然酸化膜などの不純物が半導体デバイスの性能、信頼性、さらには歩留まりに影響を及ぼす可能性があります[6-8]。

洗浄工程は、ウェーハ製造の各工程をつなぐ橋渡しともいえます。例えば、コーティング工程の前、フォトリソグラフィー工程の前、エッチング工程の後、機械研削工程の後、さらにはイオン注入工程の後にも洗浄工程は用いられます。洗浄工程は、ウェット洗浄とドライ洗浄の2種類に大別されます。

1.1 ウェットクリーニング

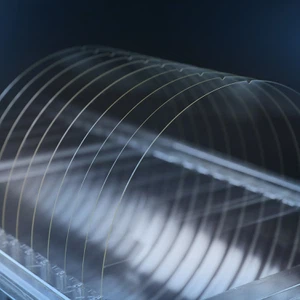

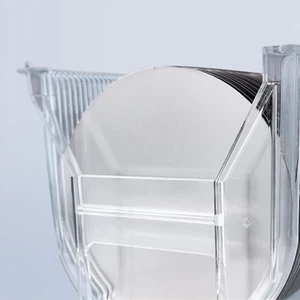

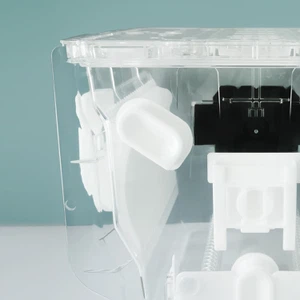

ウェット洗浄は、化学溶剤または脱イオン水を使用してウェーハを洗浄することです。プロセス方法によると、ウェット洗浄は、図3に示すように、浸漬法とスプレー法の2種類に分けられます。浸漬法は、化学溶剤または脱イオン水で満たされた容器タンクにウェーハを浸漬する方法です。浸漬法は、特に比較的成熟したノードで広く使用されている方法です。スプレー法は、回転するウェーハに化学溶剤または脱イオン水をスプレーして不純物を取り除く方法です。浸漬法では複数のウェーハを同時に処理できますが、スプレー法では1つの操作チャンバーで一度に1枚のウェーハしか処理できません。技術の発展に伴い、洗浄技術に対する要件はますます高くなり、スプレー法の使用はますます広まっています。

1.2 ドライクリーニング

ドライクリーニングは、その名の通り、化学溶剤や脱イオン水を使用せず、ガスやプラズマを使用して洗浄するプロセスです。テクノロジーノードの継続的な進歩に伴い、洗浄プロセスに対する要件はますます高くなっており[9-10]、使用率も増加しています。ウェットクリーニングで発生する廃液も増加しています。ウェットクリーニングと比較して、ドライクリーニングは投資コストが高く、機器の操作が複雑で、洗浄条件が厳しくなっています。ただし、一部の有機物や窒化物、酸化物の除去については、ドライクリーニングの方が精度が高く、結果も優れています。

2 半導体製造におけるウェット洗浄技術 洗浄液のさまざまな成分に応じて、半導体製造で一般的に使用されるウェット洗浄技術を表 1 に示します。

2.1 DIW洗浄技術

半導体製造のウェット洗浄工程で最もよく使用される洗浄液は脱イオン水(DIW)です。水には導電性の陰イオンと陽イオンが含まれています。脱イオン水は水中の導電性イオンを除去し、水を基本的に非導電性にします。半導体製造では、原水を直接使用することは絶対に許可されていません。一方では、原水中の陽イオンとイオンがウェーハのデバイス構造を汚染し、他方ではデバイスの性能が逸脱する可能性があります。たとえば、原水はウェーハ表面の材料と反応して腐食したり、ウェーハ上の一部の金属と電池腐食を形成したり、ウェーハの表面抵抗率を直接変化させたりして、ウェーハの歩留まりが大幅に低下したり、直接廃棄されたりする可能性があります。半導体製造のウェット洗浄工程では、DIWの主な用途が2つあります。

(1)ウェーハ表面の洗浄にはDIWのみを使用します。ローラー、ブラシ、ノズルなどのさまざまな形式があり、主な目的はウェーハ表面の不純物を洗浄することです。先端半導体製造プロセスでは、洗浄方法はほとんどの場合シングルウェーハ方式です。つまり、チャンバー内で同時に洗浄できるウェーハは1枚だけです。シングルウェーハの洗浄方法も上記で紹介しました。使用される洗浄方法はスピンスプレー方式です。ウェーハの回転中に、ローラー、ブラシ、ノズルなどによってウェーハの表面が洗浄されます。このプロセスでは、ウェーハが空気と擦れ、静電気が発生します。静電気はウェーハ表面に欠陥を引き起こしたり、デバイス障害を直接引き起こしたりする可能性があります。半導体技術ノードが高くなるほど、欠陥処理に対する要件が高くなります。そのため、先端半導体製造のDIWウェット洗浄プロセスでは、そのプロセス要件が高くなります。DIWは基本的に非導電性であり、洗浄プロセス中に発生した静電気をうまく放出できません。 そのため、最先端の半導体製造プロセスノードでは、ウェーハを汚染することなく導電性を高めるために、通常は二酸化炭素ガス (CO2) を DIW に混合します。プロセス要件が異なるため、アンモニアガス (NH3) を DIW に混合するケースもいくつかあります。

(2)ウェーハ表面に残留する洗浄液を洗浄する。他の洗浄液を使用してウェーハ表面を洗浄する場合、洗浄液を使用した後、ウェーハが回転すると、ほとんどの洗浄液が捨てられますが、ウェーハ表面にはまだ少量の洗浄液が残り、ウェーハ表面を洗浄するにはDIWが必要です。ここでのDIWの主な機能は、ウェーハ表面に残留する洗浄液を洗浄することです。洗浄液を使用してウェーハ表面を洗浄することは、これらの洗浄液がウェーハを腐食しないことを意味するわけではありませんが、エッチング速度は非常に低く、短期間の洗浄ではウェーハに影響を与えません。ただし、残留洗浄液を効果的に除去できず、残留洗浄液がウェーハ表面に長時間留まると、ウェーハ表面を腐食します。また、洗浄液の腐食がほとんどない場合でも、ウェーハ内の残留洗浄液は依然として冗長であり、デバイスの最終的な性能に影響を与える可能性があります。 したがって、洗浄液でウェーハを洗浄した後は、必ず DIW を使用して、残った洗浄液を適時に洗浄してください。

2.2 HF洗浄技術

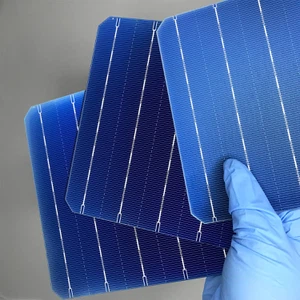

ご存知のように、砂はコアに精製され、チップは単結晶シリコンウェーハ上の無数の彫刻によって形成されます。チップ上の主成分は単結晶シリコンです。単結晶シリコンの表面に形成された自然酸化膜(SiO2)を洗浄する最も直接的で効果的な方法は、HF(フッ化水素酸)を使用して洗浄することです。したがって、HF洗浄はDIWに次ぐ洗浄技術であると言えます。HF洗浄は、単結晶シリコンの表面の自然酸化膜を効果的に除去でき、自然酸化膜の表面に付着した金属も洗浄液に溶解します。同時に、HFは自然酸化膜の形成を効果的に抑制することもできます。したがって、HF洗浄技術は、一部の金属イオン、自然酸化膜、および一部の不純物粒子を除去できます。ただし、HF洗浄技術にも避けられない問題がいくつかあります。 例えば、シリコンウェーハ表面の自然酸化膜を除去すると、腐食後にシリコンウェーハ表面に小さなピットが残り、ウェーハ表面の粗さに直接影響します。また、表面酸化膜を除去する際に、HF は一部の金属も除去しますが、一部の金属は HF に腐食されたくないものです。半導体技術ノードの継続的な進歩に伴い、これらの金属が HF に腐食されないことに対する要件はますます高くなり、HF 洗浄技術を使用できる場所で使用できなくなりました。同時に、自然酸化膜が溶解するにつれて洗浄液に入り、シリコンウェーハの表面に付着する一部の金属は、HF では簡単に除去できず、シリコンウェーハの表面に残ります。上記の問題に対応して、いくつかの改善方法が提案されています。たとえば、HF を可能な限り希釈して HF の濃度を下げます。 HF に酸化剤を加えると、この方法は自然酸化膜の表面に付着した金属を効果的に除去することができ、酸化剤は表面の金属を酸化して酸化物を形成し、酸性条件下では除去しやすくなります。同時に、HF は以前の自然酸化膜を除去し、酸化剤は表面の単結晶シリコンを酸化して新しい酸化膜を形成し、金属が単結晶シリコンの表面に付着するのを防ぎます。HF に陰イオン界面活性剤を加えると、HF 洗浄液中の単結晶シリコンの表面は負の電位になり、粒子の表面は正の電位になります。陰イオン界面活性剤を加えると、シリコン表面と粒子表面の電位が同じ符号になります。つまり、粒子の表面電位が正から負に変化します。これはシリコンウェーハ表面の負の電位と同じ符号であるため、シリコンウェーハ表面と粒子表面の間に電気的反発力が発生し、粒子の付着を防ぎます。 HF洗浄液に錯化剤を添加して不純物と錯体を形成します。この錯体は洗浄液に直接溶解し、シリコンウェーハ表面に付着しません。

2.3 SC1洗浄技術

SC1洗浄技術は、ウェーハ表面から汚染物質を除去するための最も一般的な低コストで高効率の洗浄方法です。SC1洗浄技術は、有機物、一部の金属イオン、および一部の表面粒子を同時に除去できます。SC1による有機物除去の原理は、過酸化水素の酸化作用とNH4OHの溶解作用を利用して有機汚染物質を水溶性化合物に変え、溶液とともに排出することです。SC1溶液は、その酸化および錯体形成特性により、一部の金属イオンを酸化してこれらの金属イオンを高原子価イオンに変え、さらにアルカリと反応して可溶性錯体を形成し、溶液とともに排出します。ただし、一部の金属は、酸化後に生成される酸化物の自由エネルギーが高く、ウェーハ表面の酸化膜に付着しやすいため(SC1溶液には一定の酸化特性があり、ウェーハ表面に酸化膜を形成するため)、AlやFeなどの金属のように除去が容易ではありません。 金属イオンを除去すると、ウェーハ表面での金属の吸着と脱着の速度は最終的にバランスに達します。そのため、高度な製造プロセスでは、金属イオンに対する要求が高いプロセスに洗浄液を一度使用し、使用後に直接排出し、再使用しません。その目的は、洗浄液中の金属含有量を減らして、ウェーハ表面の金属をできるだけ洗い流すことです。SC1洗浄技術は、表面粒子汚染も効果的に除去でき、主なメカニズムは電気的反発です。このプロセスでは、超音波洗浄とメガソニック洗浄を実行して、より良い洗浄効果を得ることができます。SC1洗浄技術は、ウェーハの表面粗さに大きな影響を与えます。SC1洗浄技術がウェーハの表面粗さに与える影響を減らすには、適切な洗浄液の成分比を配合する必要があります。同時に、表面張力の低い洗浄液を使用すると、粒子除去率が安定し、高い除去効率が維持され、ウェーハの表面粗さへの影響が軽減されます。 SC1 洗浄液に界面活性剤を加えると、洗浄液の表面張力を下げることができます。また、SC1 洗浄液にキレート剤を加えると、洗浄液中の金属が継続的にキレートを形成し、金属の表面付着を抑制するのに役立ちます。

2.4 SC2洗浄技術

SC2洗浄技術も低コストで汚染除去能力に優れたウェット洗浄技術です。SC2は極めて強い錯形成特性を持ち、酸化前の金属と反応して塩を形成し、洗浄液で除去します。酸化された金属イオンと塩化物イオンの反応で形成された可溶性錯体も洗浄液で除去されます。ウェーハに影響を与えない条件下では、SC1洗浄技術とSC2洗浄技術は互いに補完し合っていると言えます。洗浄液中の金属付着現象は、アルカリ性洗浄液(つまりSC1洗浄液)では発生しやすく、酸性溶液(SC2洗浄液)では発生しにくく、ウェーハ表面の金属を除去する能力が強いです。しかし、SC1洗浄後、Cuなどの金属は除去できますが、ウェーハ表面に形成された自然酸化膜の金属付着問題がいくつか解決されておらず、SC2洗浄技術には適していません。

2.5 O3洗浄技術

チップ製造プロセスでは、O3洗浄技術は主に有機物の除去とDIWの消毒に使用されています。O3洗浄には常に酸化が伴います。一般的に言えば、O3は一部の有機物の除去に使用できますが、O3の酸化により、ウェーハ表面に再堆積が発生します。そのため、O3を使用するプロセスではHFが一般的に使用されます。さらに、HFをO3とともに使用するプロセスでは、一部の金属イオンも除去できます。一般に、有機物、粒子、さらには金属イオンを除去するには、温度が高いほど効果的であることに注意してください。ただし、O3洗浄技術を使用する場合、温度が上昇するとDIWに溶解するO3の量が減少します。つまり、温度が上昇するとDIWに溶解するO3の濃度が低下します。したがって、洗浄効率を最大化するには、O3プロセスの詳細を最適化する必要があります。半導体製造では、飲料水の浄化に使用される物質には通常塩素が含まれているため、DIWの消毒にもO3を使用できますが、これはチップ製造の分野では受け入れられません。 もう一つの理由は、O3が酸素に分解し、DIWシステムを汚染しないことです。ただし、DIW中の酸素含有量を制御する必要があり、半導体製造で使用するための要件を超えてはなりません。 2.6有機溶剤洗浄技術半導体製造プロセスでは、いくつかの特殊なプロセスがしばしば関与します。多くの場合、上で紹介した方法は、洗浄効率が十分でなかったり、洗い流せない一部の成分がエッチングされたり、酸化膜を生成できなかったりするため、使用できません。そのため、洗浄の目的を達成するために、いくつかの有機溶剤も使用されます。

3 結論

半導体製造プロセスにおいて、洗浄工程は最も繰り返しの多い工程です。適切な洗浄技術を使用することで、チップ製造の歩留まりを大幅に向上させることができます。シリコンウェーハの大型化とデバイス構造の小型化に伴い、積層密度指数が増加し、ウェーハ洗浄技術に対する要求はますます高くなっています。ウェーハ表面の清浄度、表面の化学状態、酸化膜の粗さや厚さに対する要求はますます厳しくなっています。成熟したプロセス技術に基づいて、この記事では、先進的なウェーハ製造におけるウェーハ洗浄技術と、さまざまな洗浄プロセスの洗浄原理を紹介します。経済と環境保護の観点から、ウェーハ洗浄プロセス技術を改善することで、先進的なウェーハ製造のニーズをよりよく満たすことができます。