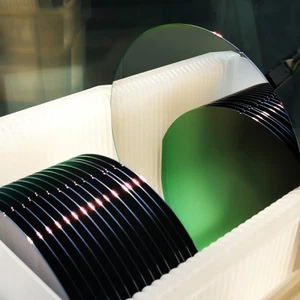

1. 砥石のスクライビング

砥石ダイシングマシンは、静電電動スピンドルによりブレードを高速回転させ、材料を強力に研削します。 使用されるブレードの刃先にはコランダム粒子がコーティングされています。 コランダムのモース硬度は 10 で、SiC の硬度 9.5 よりもわずかに高いだけです。 低速研削を繰り返すことは時間と手間がかかるだけでなく、工具の摩耗も頻繁に発生します。 たとえば、100 mm (4 インチ) の SiC ウェーハを切断するには 6-8 時間かかり、チッピング欠陥が発生しやすくなります。 したがって、この従来の非効率な加工方法は徐々にレーザースクライビングに置き換えられてきました。

2. フルレーザーマーキング

レーザースクライビングは、高エネルギーのレーザービームを使用してワークピースの表面を照射し、照射された領域を局所的に溶融および蒸発させ、それによって材料の除去とスクライビングを行うプロセスです。 レーザースクライビングは非接触加工であり、機械的ストレスによる損傷がなく、柔軟な加工方法で、工具の損失や水汚染がなく、装置のメンテナンスコストが低く抑えられます。 レーザーでウェーハをスクライブする際の支持フィルムへの損傷を避けるために、高温アブレーションに耐性のある UV フィルムが使用されます。

現在、レーザースクライブ装置には1064nm、532nm、355nmの3つの波長とナノ秒、ピコ秒、フェムト秒のパルス幅を持つ産業用レーザーが採用されています。 理論的には、レーザー波長が短く、パルス幅が短いほど、加工による熱影響が小さくなり、微細精密加工に有利ですが、コストが比較的高くなります。 355 nm 紫外ナノ秒レーザーは、その成熟した技術、低コスト、加工熱影響が小さいため、広く使用されています。 近年、1 064 nm ピコ秒レーザー技術は急速に発展し、多くの新しい分野に応用され、良好な結果をもたらしています。

例えば、355nmの紫外線レーザー加工は熱影響は小さいですが、切断ラインに不完全に蒸発したスラグが付着・蓄積して切断面が滑らかにならず、付着したスラグが後工程で脱落しやすくなり、装置に影響を与えます。パフォーマンス。 1064 nm ピコ秒レーザーは、より高い出力、高いスクライビング効率、十分な材料除去、および均一な断面を採用していますが、加工による熱影響が大きすぎるため、チップ設計でより広いスクライビング レーンを確保する必要があります。

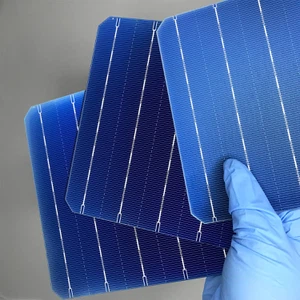

3. レーザーハーフストローク

レーザーハーフスクライビングは、劈開性に優れた材料の加工に適しています。 レーザースクライビングでは一定の深さまで切断し、切断線に沿って縦方向に伸びる応力を発生させてチップを分割するスプリット方式を採用しています。 この加工方法は効率が高く、フィルムの貼付、剥離工程が不要であり、加工コストが低い。 しかし、炭化ケイ素ウェハは劈開性が悪く、分割するのが容易ではありません。 亀裂面は欠けやすく、傷部分にはノロ付着現象が残っています。

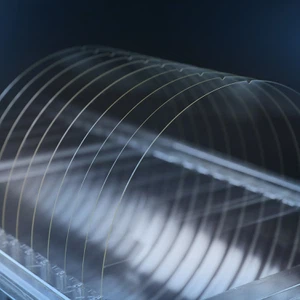

4. レーザー不可視切断

レーザーステルススクライビングとは、レーザーを材料の内側に集中させて改質層を形成し、その後フィルムを分割または拡張することでチップを分離することです。 表面の粉塵汚染がなく、材料のロスもほとんどなく、処理効率が高いです。 ステルス スクライビングを実現する 2 つの条件は、材料がレーザーに対して透明であること、および十分なパルス エネルギーが多光子吸収を生成することです。

室温での炭化ケイ素のバンドギャップエネルギー Eg は約 3.2 eV で、これは 5.13×10 -19 J です。 1 064 nm レーザー光子エネルギー E=hc/λ=1 .87×10 -19 J。1 064 nmのレーザー光子エネルギーは炭化ケイ素材料の吸収バンドギャップより小さく、光学的に透明であり、目に見えない条件を満たしていることがわかります。筆記。 実際の透過率は、材料の表面特性、厚さ、ドーパントの種類などの要因に関連します。 厚さ 300 μm の研磨済み炭化ケイ素ウェハを例にとると、測定された 1064 nm レーザー透過率は約 67% です。

パルス幅が極めて短いピコ秒レーザーを選択し、多光子吸収により発生したエネルギーを熱エネルギーに変換せず、材料内部に一定深さの改質層を形成するだけです。 改質層とは、材料内部の亀裂領域、溶融領域、屈折率変化領域のことです。 その後、その後の分割プロセスを経て、粒子は改質層に沿って分離されます。

炭化ケイ素材料の劈開性は低いため、改質層間の距離が大きすぎてはなりません。 このテストでは、JHQ-611 自動ダイシング装置と 350 μm 厚の SiC ウェハを使用し、500 mm/s の切断速度で 22 層を切断します。 亀裂が入った後の断面は比較的滑らかで、小さな欠けときれいなエッジがあります。

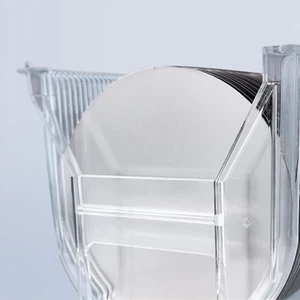

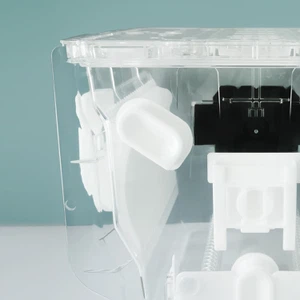

5. 水ガイドレーザー切断

ウォーターガイドレーザーはレーザー光を集束させ、マイクロ水柱内に導きます。 水柱の直径はノズル口径により異なり、{}}}μmの仕様も様々です。 水柱と空気界面の間の全反射の原理を利用して、レーザー光は水柱に導入された後、水柱の方向に沿って伝播します。

水柱が安定した範囲での加工が可能で、超長い有効作動距離により特に厚物の切断に最適です。 従来のレーザー切断では、エネルギーの蓄積と伝導が切断ラインの両側での熱損傷の主な原因ですが、水誘導レーザーは、その作用によりワークピースに蓄積することなく、各パルスの残留熱を素早く取り除きます。水柱のカットなので、カット方法はきれいできれいです。

これらの利点を踏まえると、水伝導レーザーによる炭化ケイ素切断は理論的には良い選択ですが、技術が難しく、関連装置の成熟度も高くありません。 ノズルは脆弱な部品のため製造が困難です。 微細な水柱を正確かつ安定的に制御できないと、飛び散った水滴によりチップが削られ、歩留まりに影響を及ぼします。 したがって、このプロセスはまだ炭化ケイ素ウェーハの製造には適用されていません。

炭化珪素ウエハのダイシング方法

Jul 10, 2023伝言を残す