フォトリソグラフィー技術入門

フォトリソグラフィー技術の発展の歴史

1958年9月12日にジャック・S・キルビーが世界初の集積回路を発明して以来、集積回路は50年以上にわたって急速な発展を遂げてきました。最小線幅は現在20〜30nmです。時間、ディープサブミクロンの範囲に入っています。重要な技術の1つであるフォトリソグラフィー技術も、写真機器に似た拡大レンズの初期の使用から、今日の直径が0.5メートル以上、重さが0.5トンの巨大なレンズセットで、画像品質を自動的に制御および調整する機能を備えた浸漬型1.35の高開口数に進化しました。フォトリソグラフィーの機能は、半導体回路パターンをシリコンウェーハに層ごとに印刷することです。そのアイデアは、長年の印刷技術に由来しています。違いは、印刷はインクを使用して紙上の光反射率の変化を生み出し、情報を記録することです。一方、フォトリソグラフィーは、光と光感応性物質の光化学反応を使用してコントラストの変化を実現します。

印刷技術は、中国では後漢時代に初めて登場しました。800年以上後、宋代の畢勝が革命的な改良を行い、固定木版印刷を活版印刷に変え、活版印刷は急速に発展しました。現在では、レーザー写真植字技術が開発されています。現在の意味での「写真平版印刷」は、1798年にアロイス・ゼネフェドラーが試みたことに始まります。ドイツのミュンヘンで本を出版しようとしたとき、彼は油性鉛筆で多孔質の石灰岩にイラストを描き、描いていない部分を水で湿らせると、鉛筆で描いた部分にのみインクが付着することを発見しました。この技術は石版印刷、つまり石に描くことと呼ばれています。石版印刷は現代のマルチレジストレーションの先駆けでした。

フォトリソグラフィーの基本的な方法

いくつかの類似点はありますが、集積回路のフォトリソグラフィーではインクの代わりに光が使用され、インクのある領域とインクのない領域がマスク上の光のある領域と光のない領域になります。そのため、集積回路製造業界では、リソグラフィーはフォトリソグラフィーまたはリソグラフィーとも呼ばれます。油性インクが石灰岩に選択的に堆積されるのと同じように、光はマスク上の透明な領域のみを通過でき、投影された光はフォトレジストと呼ばれる感光性材料に記録されます。フォトリソグラフィー プロセスの簡単な概略図を図 7.1 に示します。

フォトレジストは紫外線(UV)にさらされると現像液中での溶解速度が変化するため、マスク上のパターンがシリコン ウェーハ上部のフォトレジスト層に転写されます。フォトレジストで覆われた領域では、エッチングやイオン注入などの追加処理が防止されるため、マスク パターンをさらに転写することができます。

1960年以降、フォトリソグラフィー技術は、接触露光、近接露光、投影露光の3種類に分けられます。最も初期のものは接触または近接露光であり、1世紀半ばまで製造業の主流でした。接触露光の場合、マスクとシリコンウェーハの上部の間に理論的に隙間がないため、解像度は問題になりません。しかし、接触するとマスクとフォトレジストの摩耗により欠陥が発生するため、最終的に近接露光が選択されました。もちろん、近接露光では欠陥は回避されますが、隙間や光の散乱があるため、近接露光の解像度は3μm以上に制限されます。近接露光の解像度の理論限界は

その中で、

k はフォトレジストのパラメータを表し、通常は 1 ~ 2 の範囲です。

CD は最小サイズ、つまり臨界寸法を表し、通常は最小の分解可能な空間周期線幅に対応します。

λは露光波長を表します。

gはマスクからフォトレジスト表面のギャップまでの距離を表します(g=0は接触露光に対応します)

g は通常 10μm より大きいため (マスクとシリコン ウェーハの表面平坦度によって制限されます)、解像度は 450nm の照明波長の場合は 3μm など、大幅に制限されます。接触露光では 0.7μm に達することがあります。

欠陥と解像度という2つの難題を克服するために、マスクとシリコンウェーハを数センチ以上離して配置する投影露光方式が提案されました。光学レンズを使用して、マスク上のパターンレンズをシリコンウェーハに投影します。市場がチップサイズの拡大とより厳格な線幅均一性制御を求めるにつれて、投影露光も当初の方式から徐々に進化しました。

フルシリコンウェーハ露光からフルシリコンウェーハ走査露光(図7.2(a)参照)

ステップアンドリピート露光(図7.2(b)参照)

ステップアンドスキャン露光(図7.2(c)参照)

シリコンウェーハ全体の1:1露光方法は構造が簡単で、光の高単色性を必要としません。しかし、チップサイズとシリコンウェーハサイズがますます大きくなり、線幅がますます細かくなるにつれて、光学系は結像品質に影響を与えずにパターンをシリコンウェーハ全体に一度に投影することができなくなり、ブロック露光が避けられなくなります。

ブロック露光方式の1つは、図7.2(a)に示すように、シリコンウェーハ全体をスキャンする方法です。この方式は、円弧状の視野を通してマスク上のパターンをシリコンウェーハに連続的にスキャンして露光します。このシステムでは、同じ光軸を持つ2つの球面ミラーを使用し、その曲率半径と設置距離は、収差がないという要件によって決まります。

しかし、チップサイズやシリコンウエハーサイズがますます大きくなり、線幅もますます微細化していく中で、1倍露光ではパターン製造精度や配置精度の高いマスクを作ることがますます困難になってきています。

そこで、1970年代後半に縮小倍率のブロック露光機が登場しました。図7.2(b)に示すように、チップパターンをシリコンウェーハに1つずつ露光します。そのため、この縮小倍率の露光方式は、ステップアンドリピート方式またはステッパーと呼ばれます。

しかし、チップサイズとシリコンウェーハサイズが大きくなり、線幅制御がより厳しくなるにつれて、ステッパーの技術的能力でさえニーズを満たすことができなくなりました。この要求と現在の技術との矛盾を解決することは、図7.2(c)に示すように、ステップアンドスキャン露光機の誕生に直接つながりました。この装置は、初期のフルウェーハスキャン露光機と後期のステップアンドリピート露光機の利点を組み合わせたハイブリッドです。マスクは一度に投影されるのではなくスキャンされて投影され、シリコンウェーハ全体もブロックで露光されます。この装置は、光学的な難しさを高度な機械的な位置決めと制御に移します。この装置は今日まで業界で使用され、特に65nm以下のテクノロジーノードの半導体チップの製造に使用されています。

世界の主な露光装置メーカーは、オランダのASML、日本のニコン、キヤノン、その他、Ultrastepperなどの非フルサイズ露光装置メーカーです。

国産の先進走査露光機の製造は遅れて始まり、2002年以降は主に上海微電子設備有限公司(SMEE)が開発しました。国産露光機は中古露光機の修理から露光機の自主開発・製造へと発展してきました。現在開発中の最先端の露光機は193nm SSA600/20(図7.3参照)です。世界の先進レベルとはまだ大きな差がありますが、満足のいく進歩を遂げたと言えます。その開口数は0.75、標準露光フィールドは26×33mm、解像度は90nm、オーバーレイ精度は20nm、300mmの生産能力は1時間あたり80枚です。

その他の画像転送方法

フォトリソグラフィーの継続的な発展の方向性として、波長を短くすることが挙げられますが、この取り組みは、157nmに適したフォトレジスト、マスク保護膜(ペリクル)の開発、フッ化カルシウム(

)。しかし、過去20年間、人々は極端紫外線(EUV)波長フォトリソグラフィーに多くの研究を投入してきました。この技術は、強力なレーザーまたは高電圧放電によって生成されたキセノンまたはスズプラズマから放出される13.5nmの極端紫外線を使用します。EUV技術がもたらす高解像度は非常に魅力的ですが、この技術には、ミラーがパルスによって生成された飛沫物質によって汚染されやすい、極端紫外線が吸収されやすい(システムに極めて高い真空と最小限の反射レンズが必要)、マスクに対する厳しい要件(欠陥がなく、反射率が高い)、短い波長によって引き起こされるフレア、フォトレジストの反応速度と解像度など、多くの技術的な困難もあります。

マスクパターンを転写するために従来の光を使用するだけでなく、X 線、ナノインプリント、マルチ電子ビーム直接書き込み、電子ビーム、イオンビーム投影などの他のマイクロリソグラフィー方法も模索されています。

フォトリソグラフィーのシステムパラメータ

波長、開口数、像空間媒体屈折率

先に述べたように、近接露光の解像度はマスクとシリコンウェハの距離が増加すると急激に劣化する。投影露光方式では、光学解像度は以下の式で決まる。

その中で、

フォトリソグラフィープロセスの難易度を表す比例係数を表す。一般的に言えば、

は{{0}}.25から1.0の間です。これは実際には有名なレイリーの公式です。この公式によると、光学解像度は波長λ、開口数NA、およびプロセス関連の

より小さなパターンを印刷する必要がある場合は、露光波長を短くし、開口数を増やし、

値を変えるか、いずれかの要素を変更することで解像度を向上させることができます。このセクションでは、まず、波長を短くして開口数を増やすことで解像度を向上させる既存の結果を紹介します。

固定波長と開口数を前提とした係数については後述します。

短波長は高解像度を実現できますが、光度(明るさ)、周波数帯域幅、コヒーレンス(コヒーレンスについては後で詳しく説明します)など、光源に関連する他のいくつかの重要なパラメータも考慮する必要があります。包括的なスクリーニングの後、高圧水銀ランプは、その明るさと多くのシャープなスペクトル線のために信頼できる光源として選択されました。異なる波長のフィルターを使用することで、異なる露光波長を選択できます。一般的なステッパーは非単色光に対して色収差を生じ、画質が低下するため、単一の波長の光を選択できることはフォトリソグラフィーにとって非常に重要です。業界で使用されているGライン、Hライン、およびIラインは、それぞれ露光機で使用される436nm、405nm、および365nmの水銀ランプスペクトルを指します(図7.4を参照)。

I 線ステッパーの光学解像度は 0.25μm にしか達しないため、より高い解像度の要求により、露光波長は 150-300nm の深紫外線 (DUV) スペクトルなどのより短い波長へと押し進められています。しかし、高圧水銀ランプを深紫外線に拡張することは、強度が不十分なだけでなく、長波長帯の放射によって熱と変形が発生するため、理想的ではありません。アルゴンイオンレーザーなどの一般的な紫外線レーザーも、空間コヒーレンスが高すぎるとスペックルが発生し、照明の均一性に影響を与えるため、理想的ではありません。対照的に、エキシマレーザーは、次の利点があるため、深紫外線の理想的な光源として選択されています。

(1)高出力によりリソグラフィー装置の生産性が最大限に向上する。

(2)他のレーザーとは異なり、空間的な非一貫性によりスペックルが除去される。

(3)高出力により適切なフォトレジストの開発が容易になる。

(4)光学的には、狭い周波数(数pm程度)で深紫外線出力を生成できるため、高品質の全石英製リソグラフィー装置レンズの設計が可能となる。

そのため、エキシマレーザーは0.5μm以下の集積回路生産ラインの主流の照明光源となり、最も古い報告はJainらによって発表されました。特に、波長248nmのフッ化クリプトン(KrF)と波長193nmのフッ化アルゴン(ArF)の2つのエキシマレーザーは、露光エネルギー、帯域幅、ビーム形状、寿命、信頼性の点で優れた性能を示しており、ASMLのデュアルプラットフォームTwinscan XT:1000H(KrF)、Twinscan XT:1450G(ArF)やニコンのNSR-S210D(KrF)、NSR-310F(ArF)などの高度なステップアンドスキャンリソグラフィーマシンで広く使用されています。

もちろん、人々はフッ素分子によって生成される157nmレーザーのようなより短い波長の光源を探し続けています。

しかし、適切なフォトレジスト、マスク保護膜(ペリクル)の開発が難しく、レンズ材料であるフッ化カルシウム(

)、157nmリソグラフィー技術は半導体プロセスを1ノード、つまり65nmから45nmにしか拡張できません。一方、以前の193nmリソグラフィー技術の開発では、製造ノードが130nmから90nmと65nmの2ノードに拡張されたため、157nmリソグラフィー技術の量産商用化の取り組みは最終的に断念されました。プロセスノードによる露光波長の発展を図7.5に示します。

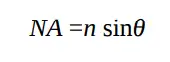

露光波長を短くすることに加えて、解像度を高めるもう 1 つの方法は、投影/スキャン デバイスの開口数 (NA) を増やすことです。

ここで、n は像空間における屈折率を表し、θ は像空間における対物レンズの最大半角を表します (図 7.6 を参照)。

像空間の媒体が空気または真空の場合、その屈折率は1.0または1.0に近く、開口数はsinθです。像空間における対物レンズの角度が大きいほど、光学系の解像度は高くなります。もちろん、レンズとシリコンウェーハの距離が変わらない場合は、開口数が大きくなるほど、レンズの直径が大きくなります。レンズのサイズが大きいほど、製造の難しさが増し、構造が複雑になります。

通常、達成可能な最大開口数は、レンズ技術の製造可能性と製造コストによって決まります。現在、一般的なI線スキャンリソグラフィーマシン(ASMLのTwinscan XT:450G)には、最大NAが0.65のレンズが搭載されており、220nmの密な線と440nmの空間周期を区別できます。フッ化クリプトン(KrF)波長の最高の開口数は0.93(ASMLのTwinscan XT:1000H)で、80nmの密な線を区別できます(160nmの空間周期)。最先端のArFリソグラフィーマシンの開口数は0.93(ASMLのTwinscan XT:1450G)で、65nmの密な線(120nmの空間周期)を印刷できます。

前述のように、開口数を増やすには、像空間のレンズの開口角を大きくするだけでなく、像空間の屈折率を大きくすることでも増やすことができます。 空気の代わりに水を使用して像空間を満たすと、波長193nmで像空間の屈折率が1.44に増加します。 これは、空気中の0.93 NAを一度に1.34 NAに増やすことに相当します。 解像度は30%から40%向上します。 そのため、2001年に液浸リソグラフィーの新時代が始まりました。 最も先進的な市販の液浸スキャンリソグラフィーマシンは、図7.7(a)と7.7(b)に示すように、ASMLのTwinscan NXT:1950iとNikonのNSR-S610Cです。 液浸リソグラフィーの状況については、後で詳しく説明します。

フォトリソグラフィー解像度の表現

フォトリソグラフィーの解像度はシステムの開口数と波長によって決まると先ほど述べましたが、もちろんそれはフォトリソグラフィーの解像度向上方法と関係しており、

このセクションでは、主にフォトリソグラフィープロセスの解像度を判断する方法を紹介します。光学系の解像度は、有名なレイリー基準によって与えられることがわかっています。同じサイズの2つの点光源が互いに近接している場合、それらの中心から中心までの距離は、光学機器によって画像化された各光源の光強度の最大値から最初の最小値までの距離に等しく、図7.8に示すように、光学系は2つの光源であるか1つの光源であるかを区別できません。ただし、レイリー基準を満たしていても、2つの点光源間の領域の光強度はピーク値よりも低く、コントラストは約20%です。線光源の場合、光源の幅が無限に小さい場合、開口数がNAで照明光源の波長がλの光学系では、像面上の光強度分布は次のようになります。

つまり、光強度は像の中心位置(2NA)を基準として最初の最小点に到達します。I0は像の中心での光強度を表します。この光学系が解像できる最小距離はλ/(2NA)と考えられます。例えば、波長が193nmでNAが1.35(浸漬)の場合、光学系の最小解像距離は71.5nmとなります。

もちろん、フォトリソグラフィープロセスでは、空間周期 71.5nm のパターンを印刷できるということになりますか? 答えは「いいえ」です。理由は 2 つあります。

① 工程を量産するには一定の余裕と工程指標が必要である。

②すべての機械設備の商業的製造精度と機械性能の総合性により、機械は解像度の限界で密な線や孤立したパターンを印刷でき、残留収差がプロセスに与える影響も最小限に抑える必要があります。

ASMLは、1.35 NAのリソグラフィーマシンの場合、生成できるパターンの最小空間周期は76nm、つまり等間隔の38nmの密な線であると約束しています。フォトリソグラフィープロセスでは、限界解像度は参考値にすぎません。実際の作業では、特定の空間周期と特定の線幅でプロセスウィンドウがどれだけ大きいか、そしてそれが大量生産に十分かどうかについてのみ話します。プロセスウィンドウを特徴付けるパラメータについては、セクション7.4で詳しく説明します。ここでは簡単に紹介します。通常、プロセスウィンドウを特徴付けるパラメータには、露光エネルギーラティチュード(EL)、焦点深度または焦点深度(DOF)、マスクエラー係数(MEF)、オーバーレイ精度、線幅均一性などが含まれます。

露光エネルギーラチチュードとは、線幅変動の許容範囲内で露光エネルギーの最大許容偏差を指します。例えば、線幅90nmの線の場合、線幅はエネルギーとともに3nm/mJ変化し、線幅変動の許容範囲は±9nmであるため、露光エネルギー変動の許容範囲は9×2/3=6mJです。露光エネルギーが30mJの場合、エネルギーラチチュードは露光エネルギーに対して20%です。

焦点深度は、一般的にリソグラフィー装置の焦点制御の性能に関係しています。例えば、193nmリソグラフィー装置の焦点制御精度は、装置の焦点面の安定性、レンズの像面湾曲、非点収差、レベリング精度、シリコンウェーハプラットフォームの平坦度などを含めて120nmです。すると、量産可能なプロセスの最小焦点深度は120nm以上でなければなりません。化学機械平坦化などの他のプロセスの影響が加わると、最小焦点深度は200nmなど、改善する必要があります。もちろん、後述するように、焦点深度の改善はエネルギーマージンを犠牲にする可能性があります。

マスクエラー係数(MEF)は、式(7-5)に示すように、マスク上の線幅偏差によるシリコンウェーハ線幅の偏差とマスク上の偏差の比として定義されます。

通常、MEF は 1.0 に近いか等しいです。ただし、パターンの空間周期が回折限界に近づくと、MEF は急激に増加します。誤差係数が大きすぎると、シリコン ウェーハ上の線幅均一性が悪化します。または、指定された線幅均一性要件に対応して、マスクの線幅均一性が高すぎます。

オーバーレイ精度は、一般的に、リソグラフィーマシン上の移動プラットフォームのステッピング、スキャン同期精度、温度制御、レンズ収差、および収差安定性によって決まります。もちろん、オーバーレイ精度は、オーバーレイマークの認識と読み取り精度、オーバーレイマークに対するプロセスの影響、シリコンウェーハ上のプロセスの変形(さまざまな加熱プロセス、アニーリングプロセスなど)などにも依存します。現代のリソグラフィーマシンのステッピングは、シリコンウェーハの均一な膨張を補正できるだけでなく、シリコンウェーハの不均一な歪みを補正することもできます。たとえば、ASMLがリリースした「グリッドマッピング」GridMapperソフトウェアは、非線形シリコンウェーハ露光グリッドの歪みを修正できます。

線幅の均一性は、露光領域内の均一性 (フィールド内) と露光領域間の均一性 (フィールド間) の 2 つのカテゴリに分けられます。

露光領域内の線幅均一性は、主にマスク線幅均一性(マスク誤差係数を介して伝達)、エネルギー安定性(スキャン中)、スキャンスリット内の照明均一性、露光領域内の各ポイントのフォーカス/レベリング均一性、レンズ収差(コマ収差、非点収差など)、スキャン同期精度誤差(移動標準偏差、MSD)などによって決まります。

露光領域間の線幅均一性は、主に照明エネルギーの安定性、シリコンウェーハ表面のシリコンウェーハ基板の膜厚分布の均一性(主に接着剤の塗布の均一性と他のプロセスによってもたらされる膜厚の均一性による)、シリコンウェーハ表面の平坦性、現像液関連のベーキングの均一性、現像液のスプレーの均一性などによって決まります。

フォトリソグラフィーのプロセスフロー

基本的な8-ステップのフォトリソグラフィープロセスフローを図7.9に示します。

ステップ01-HMDS表面処理

ステップ02-接着

ステップ03-露光前ベーキング

ステップ04-位置合わせと露出

ステップ05-露光後ベーキング

ステップ06-開発

ステップ07-現像後のベーキング

ステップ08-測定

1. ガスシリコンウェーハ表面前処理

フォトリソグラフィーの前に、シリコンウェーハはウェット洗浄と脱イオン水リンスを受けて汚染物質を除去します。洗浄後、シリコンウェーハの表面を疎水化して、シリコンウェーハ表面とフォトレジスト(通常は疎水性)との接着性を高める必要があります。疎水化処理には、分子式(CH₃)3SiNHSi(CH₃)₃のヘキサメチルジシラザンと呼ばれる材料が使用され、ヘキサメチルジシラザン(HMDS)の蒸気が生成されます。このガス前処理は、塗装前に木材やプラスチックにプライマースプレーを使用するのと似ています。ヘキサメチルジシラザンの役割は、化学反応によってシリコンウェーハ表面の親水性ヒドロキシル(OH)を疎水性ヒドロキシル(OH)に置き換えることです。OSi(CH₃)₃。前処理の目的を達成するため

ガス前処理の温度は200-250度に制御され、時間は通常30秒です。ガス前処理装置はフォトレジスト処理用のウェーハトラックに接続されており、その基本構造を図7.10に示します。

2. スピンコートフォトレジスト、反射防止層

ガス前処理後、フォトレジストをシリコンウェーハの表面に塗布する必要があります。最も広く使用されている塗布方法はスピンコーティング法です。フォトレジスト(数ミリリットル程度)は、まずパイプラインによってシリコンウェーハの中心に運ばれ、次にシリコンウェーハが回転し、一定の速度で安定するまで徐々に加速されます(速度によって接着剤の厚さが決まり、厚さは速度の平方根に反比例します)。シリコンウェーハが停止すると、その表面は基本的に乾燥しており、厚さは設定されたサイズで安定しています。コーティングの厚さの均一性は、±20Å(「Å」は「オングストローム」と発音され、粒子物理学の長さの単位です。1Åは

45nm以上の先端技術ノードでは、フォトレジストは1ナノメートル(10分の1ナノメートル)単位の微細加工が求められます。通常、フォトレジストには、有機樹脂、化学溶剤、感光性化合物(PAC)の3つの主要成分があります。

フォトレジストの詳細については、フォトレジストの章で説明します。このセクションでは、基本的な流体力学についてのみ説明します。コーティング プロセスは、次の 3 つのステップに分かれています。

①フォトレジストの輸送

②シリコンウェーハの回転を最終速度まで加速する。

③厚さが設定値に安定するまで一定速度で回転させる。

最終的なフォトレジストの厚さは、フォトレジストの粘度と最終的な回転速度に直接関係しています。フォトレジストの粘度は、化学溶剤を増減することで調整できます。スピンコーティングの流体力学は慎重に研究されています。

フォトレジストの厚さの均一性に対する高い要件は、以下のパラメータを完全に制御することで達成できます。

① フォトレジスト温度

② 周囲温度

③ シリコンウェーハ温度

④コーティングモジュールの排気流量と圧力

コーティング関連の欠陥をいかに減らすかは、もう一つの課題です。実践では、以下のプロセスを使用することで、欠陥の発生を大幅に減らすことができることがわかっています。

(1)フォトレジスト自体は清浄で粒子状物質を含まないことが必要であり、コーティング前にろ過プロセスを使用し、フィルターの孔径は技術ノードの要件を満たす必要がある。

(2)フォトレジスト自体には空気が混入してはいけません。気泡があると画像に欠陥が生じます。気泡は粒子と同様の挙動を示します。

(3)コーティングボウルの設計は、吐出されたフォトレジストの飛散を構造的に防止する必要がある。

(4)フォトレジストを供給するポンプシステムは、フォトレジストを供給するたびに吸引できるように設計する必要があります。吸引機能は、ノズルから余分なフォトレジストをパイプラインに吸引して、余分なフォトレジストがシリコンウェーハに滴り落ちたり、余分なフォトレジストが乾燥して次の供給時に粒状欠陥を引き起こしたりするのを防ぐことです。吸引動作は、余分な空気がパイプラインに入るのを防ぐために調整可能でなければなりません。

(5)ウェーハエッジ剥離(エッジビード除去(EBR)工程で使用する溶剤は、適切に管理する必要がある。シリコンウェーハのスピンコーティング工程では、フォトレジストが遠心力によりシリコンウェーハのエッジに流れ、また、シリコンウェーハのエッジからシリコンウェーハの裏面に流れ込む。図7.11に示すように、表面張力によりシリコンウェーハのエッジにビーズ状のフォトレジスト残渣の円が形成される。この残渣はエッジビードと呼ばれる。除去しないと、この円状のビードが乾燥後に剥がれて粒子となり、シリコンウェーハ、シリコンウェーハ搬送ツール、シリコンウェーハ処理装置に落ちて、不良率の上昇を招く。また、シリコンウェーハ裏面のフォトレジスト残渣がシリコンウェーハプラットフォーム(ウェーハチャック)に付着し、シリコンウェーハの吸着不良、露光焦点ずれ、オーバーレイエラーの増加を引き起こす。通常、フォトレジストコーティング装置にはエッジ除去装置が設置されている。シリコンウェーハの端から一定の距離にあるフォトレジストを除去する機能は、シリコンウェーハの端でシリコンウェーハを回転させることによって実現されます(ノズルは上部に 1 つ、下部に 1 つあり、シリコンウェーハの端からのノズルの位置は調整可能です)。

(6)慎重に計算した結果、フォトレジストの約90%から99%がシリコンウェーハからスピンオフして無駄になっていることがわかりました。フォトレジストをシリコンウェーハにスピンオフする前に、プロピレングリコールメチルエーテルアセテート(分子式CH₃COOCH(CH₃)CH₃OCH₃、PGMEA)と呼ばれる化学溶剤を使用してシリコンウェーハを前処理しようとしました。この方法は、レジストリダクションコーティング(RRC)と呼ばれています。ただし、この方法を不適切に使用すると、欠陥が発生します。欠陥は、RRCとフォトレジストの界面での化学的影響と、空気中のアンモニアによるRRC溶剤の汚染に関連している可能性があります。

(7)現像工程中にシリコンウェーハを回転させながら現像液の微小液滴が跳ね返るのを防ぐため、現像器または現像モジュールの排気圧を維持する。

フォトレジストの粘度は温度によって変化するため、シリコンウェーハまたはフォトレジストの温度を意図的に変更することで、異なる厚さを得ることができます。シリコンウェーハの異なる領域に異なる温度を設定すると、シリコンウェーハ上で異なるフォトレジストの厚さを得ることができます。最適なフォトレジストの厚さは、線幅とフォトレジストの厚さ(スイングカーブ)の法則によって決定でき、シリコンウェーハ、マシン時間、および材料を節約できます。スイングカーブについては、後の章で説明します。反射防止層のスピンコーティングの方法と原理は同じです。

3. 露光前ベーキング

フォトレジストをシリコンウェーハの表面にスピンコートした後、ベークする必要があります。ベーキングの目的は、ほとんどすべての溶剤を追い出すことです。このベーキングは、露光前に実行されるため、「露光前ベーキング」または「プリベーク」と呼ばれます。プリベークにより、フォトレジストの接着性が向上し、フォトレジストの均一性が向上し、エッチングプロセス中の線幅の均一性が制御されます。セクション6.3で説明した化学増幅型フォトレジストでは、プリベークを使用してフォト酸の拡散長をある程度変更し、プロセスウィンドウのパラメータを調整することもできます。典型的なプリベークの温度と時間は、90-100度、約30秒です。プリベーク後、シリコンウェーハは、ベーキングに使用したホットプレートからコールドプレートに移動され、露光ステップの準備として室温に戻ります。

4. 位置合わせと露出

プリベーク後のステップは、アライメントと露光です。投影露光法では、マスクをシリコン ウェーハ上の所定のおおよその位置、またはシリコン ウェーハ上の既存のパターンに対する適切な位置に移動してから、レンズがフォトリソグラフィーによってパターンをシリコン ウェーハに転写します。近接露光または接触露光の場合、マスク上のパターンは紫外線光源によってシリコン ウェーハに直接露光されます。

最初のパターン層では、シリコン ウェーハ上にパターンが存在しない可能性があり、フォトリソグラフィー マシンは、シリコン ウェーハ上の事前定義された (チップ差別化方法) おおよその位置に対してマスクを相対的に移動させます (フォトリソグラフィー マシン プラットフォーム上のシリコン ウェーハの横方向の配置精度によって異なりますが、通常は約 10 ~ 30 μm です)。

2層目以降のパターンについては、フォトリソグラフィー装置は、前の層の露光によって残されたアライメントマークを位置合わせして、この層のマスクを前の層の既存のパターンに重ね合わせる必要があります。このオーバーレイ精度は通常、最小パターンサイズの25%〜30%です。たとえば、90nmテクノロジーでは、オーバーレイ精度は通常22〜28nm(標準偏差の3倍)です。アライメント精度が要件を満たすと、露光が開始されます。光エネルギーはフォトレジスト内の感光性コンポーネントを活性化し、光化学反応を開始します。フォトリソグラフィーの品質を測定する主な指標は、一般に、臨界寸法(CD)の解像度と均一性、オーバーレイ精度、および粒子と欠陥の数です。

オーバーレイ精度の基本的な意味は、2つのフォトリソグラフィープロセス間のグラフィックスの位置合わせ精度(3σ)を指します。位置合わせ偏差が大きすぎると、製品の歩留まりに直接影響します。ハイエンドのフォトリソグラフィーマシンの場合、一般的な機器サプライヤーはオーバーレイ精度に2つの値を提供します。1つは単一のマシン自体の2倍のオーバーレイエラーであり、もう1つは2つのデバイス(異なるデバイス)間のオーバーレイエラーです。

5. 露光後のベーキング

露光が完了したら、フォトレジストを再度ベークする必要があります。このベーキングは露光後であるため、「露光後ベーキング」と呼ばれ、略して露光後ベーキング(PEB)と呼ばれます。ポストベーキングの目的は、加熱によって光化学反応を完全に完了させることです。露光プロセス中に生成された感光性成分は、加熱作用によって拡散し、フォトレジストと化学反応を起こし、現像液にほとんど溶けなかったフォトレジスト材料を現像液に溶ける材料に変化させ、フォトレジスト膜に現像液に溶けるパターンと現像液に溶けないパターンを形成します。

これらのパターンはマスク上のパターンと一致しているが表示されないため、「潜像」とも呼ばれます。化学増幅型フォトレジストの場合、ベーキング温度が高すぎたり、ベーキング時間が長すぎたりすると、フォト酸(光化学反応の触媒)が過剰に拡散し、元の画像のコントラストが損なわれ、プロセスウィンドウと線幅の均一性が低下します。詳細については、以降の章で説明します。潜像を真に表示するには、現像が必要です。

6. 開発

ポストベークが完了した後、シリコンウェーハは現像工程に入ります。光化学反応後のフォトレジストは酸性であるため、現像液として強アルカリ溶液が使用されます。一般的には、分子式 (CH₃)₄NOH の 2.38% テトラメチルアンモニウムヒドロキシド水溶液 (TMAH) が使用されます。フォトレジストフィルムが現像工程を経た後、露光された領域は現像液によって洗い流され、マスクのパターンがフォトレジストの有無にかかわらず、シリコンウェーハ上のフォトレジストフィルムに凹凸の形で表示されます。現像工程は、一般的に次の手順で構成されます。

(1)プレスプレー(プレウェット):シリコンウェーハの表面に少量の脱イオン水(DI水)をスプレーして、シリコンウェーハの表面への現像液の付着性を向上させます。

(2)現像液吐出(現像液吐出):シリコンウェーハの表面に現像液を吐出する。シリコンウェーハ表面のすべての部分ができるだけ同じ量の現像液と接触するように、現像液吐出は以下の方法が開発されている。例えば、E2ノズル、LDノズルなどを使用する。

(3)現像液表面滞留(パドル):現像液を噴霧した後、現像液がフォトレジストと完全に反応できるように、現像液をシリコンウェーハの表面に一定時間(通常は数十秒から1~2分)滞留させる必要がある。

(4)現像液の除去と洗浄:現像液の供給が停止した後、現像液を捨て、シリコンウェーハの表面に脱イオン水を噴霧して、残留現像液と残留フォトレジストの破片を除去します。

(5)スピン乾燥:シリコンウェーハを高速回転させ、表面の脱イオン水をスピンオフさせる。

7. 現像後ベーキング、ハードフィルムベーキング

現像後、シリコン ウェーハは水にさらされるため、フォトレジストがいくらかの水を吸収し、ウェット エッチングなどの後続のプロセスに悪影響を与えます。そのため、フォトレジストから余分な水を追い出すためにハード フィルムのベーキングが必要です。現在、ほとんどのエッチングはプラズマ エッチング (「ドライ エッチング」とも呼ばれます) を使用しているため、多くのプロセスでハード フィルムのベーキングが省略されています。

8. 測定

露光が完了したら、リソグラフィーによって形成された臨界寸法(Critical Dimension、略してCD)とオーバーレイ精度を測定する必要があります(計測)。臨界寸法は通常、走査型電子顕微鏡を使用して測定され、オーバーレイ精度は光学顕微鏡と電荷結合アレイ画像検出器(CCD)によって測定されます。走査型電子顕微鏡を使用する理由は、半導体プロセスにおける線幅は一般に400〜700nmなどの可視光の波長よりも小さく、電子顕微鏡の電子等価波長は電子の加速電圧によって決まるためです。量子力学の原理によれば、電子のド・ブロイ波長は

ここでh (6.626×10-³⁴Js)はプランク定数、m(9.1×10-³¹kg)は真空中の電子の質量、vは電子の速度です。加速電圧がVの場合、電子のド・ブロイ波長は次のように表すことができます。

ここでq (1.609×10-19c)は電子の電荷です。数値を代入すると、式(7-7)は近似的に次のように表すことができます。

加速電圧が300Vの場合、電子の波長は0.07nmであり、線幅を測定するには十分です。実際の作業では、電子顕微鏡の解像度は、材料内での電子ビームの多重散乱と電子レンズの収差によって決まります。通常、電子顕微鏡の解像度は数十ナノメートルであり、線寸法の測定誤差は約1〜3nmです。オーバーレイ精度はナノメートルレベルに達していますが、オーバーレイの測定には太い線の中心位置を決定する機能のみが必要であるため、光学顕微鏡を使用してオーバーレイ精度を測定することができます。

図7.12(a)は、走査型電子顕微鏡で撮影したサイズ測定のスクリーンショットです。図中の白い二重線と相対矢印は、ターゲットサイズを表しています。走査型電子顕微鏡の画像コントラストは、電子衝撃によって生成された二次電子の放出と収集によって形成されます。線の端でより多くの二次電子を集めることができることがわかります。原則として、収集される電子が多いほど、測定精度が高くなります。ただし、電子ビームがフォトレジストに与える影響は無視できないため、電子ビーム照射後にフォトレジスト、特に193nmフォトレジストは収縮します。そのため、測定可能性と最小限の混乱のバランスを確立することが非常に重要になります。

図7.12(b)は、オーバーレイ測定の典型的な概略図であり、線の太さは通常1〜3μm、外枠の辺の長さは通常20〜30μm、内枠の辺の長さは通常10〜20μmです。この図で、内枠と外枠に表示される色やコントラストが異なるのは、薄膜の異なる層の厚さの違いによって生じる反射光の色とコントラストの違いによるものです。オーバーレイの測定は、内枠の中心点と外枠の中心点の空間差を決定することによって行われます。十分な信号強度があれば、光学顕微鏡でも約1nmの測定精度を達成できることが実証されています。

リソグラフィプロセスウィンドウとパターン完全性評価方法

露出エネルギーマージン、正規化画像対数勾配 (NILS)

セクション 2 では、露光エネルギー マージン (EL) は、線幅の変動の許容範囲内で露光エネルギーの最大許容偏差を指すことを説明しました。これは、リソグラフィー プロセスを測定するための基本的なパラメータです。

図7.13(a)は露光エネルギーと焦点距離によるリソグラフィーパターンの変化を示しています。

図 7.13 (b) は、シリコン ウェーハ上に露光された、異なるエネルギーと焦点距離を持つ 2 次元分布テスト パターンを示しています。これはマトリックスのようなもので、焦点露光マトリックス (FEM) とも呼ばれます。

このマトリックスは、エネルギーマージンや焦点深度など、1つまたは複数のパターン上のフォトリソグラフィープロセスのプロセスウィンドウを測定するために使用されます。マスク上の特別なテストパターンが追加されると、フォーカスエネルギーマトリックスは、リソグラフィーマシンレンズのさまざまな収差、迷光(フレア)、マスクエラー係数、フォトレジストのフォト酸拡散長、フォトレジストの感度、マスクの製造精度など、プロセスと機器に関連する他のパフォーマンスパラメータも測定できます。

図7.13(a)の灰色のグラフは、露光および現像後のフォトレジスト(ポジ型フォトレジスト)の断面形態を表しています。露光エネルギーが増加し続けると、線幅はますます狭くなります。焦点距離が変化すると、フォトレジストの垂直形態も変化します。まず、エネルギーによる変化について説明しましょう。焦点距離を-0.1μmに選択した場合、つまり、投影された焦点面はフォトレジストの上部から0.1μm下にあります。エネルギーによる線幅の変化を測定すると、図7.14に示すような曲線が得られます。

線幅の総CD許容値を線幅90nmの±10%、つまり18nmとし、露光エネルギーに対する線幅の傾きを6.5nm/(mJ/cm²)、最適露光エネルギーを20(mJ/cm²)とすると、エネルギーマージンELは18/6.5/20=13.8%となる。

それで十分ですか? この問題は、リソグラフィーマシンの強度、プロセス生産制御の能力、デバイスの線幅に対する要件などの要因に関連しています。 エネルギーマージンは、フォトレジストの空間イメージの保存能力にも関連しています。 一般的に言えば、90nm、65nm、45nm、32nmノードでは、ゲート層リソグラフィーのEL要件は15%〜20%、金属配線層のEL要件は約13%〜15%です。

エネルギーマージンも画像コントラストに直接関係しますが、ここでの画像はレンズからの空間画像ではなく、フォトレジストの光化学反応後の「潜像」です。フォトレジストによる光の吸収と光化学反応の発生には、フォトレジスト膜中の光感受性成分の拡散が必要です。この光化学反応に必要な拡散により、画像のコントラストが低下します。コントラストは次のように定義されます。

このうち、U は「潜像」の等価光強度(実際には光感応成分の密度)です。

密な線の場合、空間周期Pがλ/NAより小さい場合、その空間像等価光強度U(x)は図7.15に示すように正弦波となり、次のように表すことができます。

ELの定義によれば、式(7-10)と組み合わせると、図7.16に示すように、ELは次の式で表すことができます。

等間隔の線の場合はCD=P/2です。より簡潔で直感的な表現があります。

つまり、dCDが一般的な10% CDを使用する場合、コントラストはELの約3.2倍に等しくなります。式(7-11)の傾きは

これは画像対数勾配(ILS)とも呼ばれ、画像コントラストやELと直接関係しているため、リソグラフィープロセスウィンドウを測定するための重要なパラメータとしても使用されます。これを正規化すると、つまり線幅を掛けると、式(7-15)で定義される正規化画像対数勾配(NILS)が得られます。

一般的に、U (x) はレンズによってフォトレジストに投影された空間像を指し、ここではフォトレジストの光化学反応後の「潜像」を指します。等間隔の密集線 CD=P/2 で空間周期 P が λ/NA 未満の場合、NILS は次のように表すことができます。

たとえば、90nm メモリ プロセスの場合、線幅 CD は 0.09μm に等しく、コントラストが 50%、空間周期が 0.18μm の場合、NILS は 1.57 になります。

焦点深度(レベリング法)

焦点深度(DOF)とは、線幅の変化の許容範囲内で焦点距離の変化が最大となる範囲を指します。図7.13に示すように、焦点距離が変化すると、フォトレジストの線幅だけでなく形態も変化します。一般的に、193nmフォトレジストや高解像度の248nmフォトレジストなど、透明度の高いフォトレジストの場合、フォトリソグラフィー機の焦点面が負の値にあるとき、焦点面はフォトレジストの上部に近くなります。アスペクト比が2.5-3より大きい場合、フォトレジストの下部の線幅が大きいため、「アンダーカット」が発生することさえあり、機械的な不安定性や転倒を引き起こす可能性があります。焦点面が正の値にある場合、フォトレジスト溝の上部の線幅が大きいため、上部の角が丸くなります(上部の丸み)。この「上部の丸み」はエッチング後に材料の形態に転写される可能性があるため、「アンダーカット」と「丸み」の両方を避ける必要があります。

図 7.13 の線幅データをプロットすると、図 7.17 に示すように、異なる露光エネルギーにおける線幅と焦点距離の関係を示す曲線が得られます。

露光エネルギー 16、18、20、22、24 での焦点距離による線幅の変化は、ポアソン プロットとも呼ばれます。

線幅の許容変動範囲を±9nmに制限すると、最適露光エネルギーでの最大許容焦点距離変動は図7.17からわかります。それだけでなく、実際の作業では、露光機のドリフトなど、エネルギーと焦点距離の両方が同時に変化するため、エネルギードリフトの条件下での焦点距離の最大許容変動範囲を取得する必要があります。図7.17に示すように、±5%を標準とする(EL=10%)などの特定の線幅許容変動範囲ELを使用して、最大許容焦点距離変動範囲を計算することができ、これは19〜21 mJ / cm2です。図7.18に示すように、ELデータを許容焦点距離範囲に対してプロットできます。9 0nmプロセスでは、10%ELの変動範囲で、最大焦点深度範囲は約0.30μmであることがわかります。

それで十分でしょうか?一般的に言えば、焦点深度は、焦点制御精度、機械の焦点面の安定性、レンズのフィールド湾曲、非点収差、レベリング精度、シリコンウェーハプラットフォームの平坦度など、フォトリソグラフィーマシンに関連しています。もちろん、シリコンウェーハ自体の平坦度や、化学機械平坦化プロセスによる平坦度の低下の程度にも関係しています。さまざまなテクノロジーノードの典型的な焦点深度要件は、表7.1に示されています。

焦点深度は非常に重要であるため、リソグラフィー装置の重要な部分であるレベリングは非常に重要です。現在業界で最も一般的に使用されているレベリング方法は、シリコンウェーハの垂直位置zと傾斜角Rを決定することです。xとRy

図7.19に示すように、シリコンウェーハの表面で斜めに入射した光によって反射された光点の位置を測定することにより、水平方向に光点の位置を測定します。

実際のシステムは、独立したz、Rをどのように分離するかを含めて、はるかに複雑です。x、および Ry です。これら 3 つの独立したパラメータを同時に測定する必要があるため、1 つの光線だけでは不十分であり (横方向の変位の自由度は 2 つしかない)、少なくとも 2 つの光線が必要です。

さらに、zを検出する必要がある場合、Rx、およびRy露光領域またはスリット上の異なるポイントで測定ポイントを測定する必要がある場合、光スポットの数を増やす必要があります。一般に、露光領域には、最大 8 ~ 10 個の測定ポイントがあります。ただし、このレベリング方法には制限があります。斜め入射光が使用されるため、たとえば 15 ~ 20 度の斜入射角 (またはシリコン ウェーハ表面の垂直方向に対して 70 ~ 75 度の入射角) の場合、白色光の屈折率が約 1.5 のフォトレジストや二酸化ケイ素などの表面では、図 7.20 に示すように、光の約 18 ~ 25 % のみが反射され、検出器に入る光の残りの約 75 ~ 82 % は透明媒体の表面を透過します。透過光のこの部分は、シリコン、ポリシリコン、金属などの不透明媒体または反射媒体、またはシリコン窒化物などの高屈折率媒体に遭遇するまで伝播し続け、その後反射されます。

したがって、レベリング システムによって実際に検出される「表面」は、フォトレジストの上面より下のどこかになります。バックエンド オブ ザ ライン (BEOL) には主にさまざまな二酸化ケイ素などの比較的厚い酸化物層があるため、フロント エンド オブ ザ ライン (FEOL) とバックエンドの間には一定の焦点距離の偏差があり、通常は透明媒体の厚さと不透明媒体の反射率に応じて、0.05 〜 0.20 μm の範囲になります。したがって、バックエンドでは、チップの設計パターンをできるだけ均一にする必要があります。そうしないと、パターン密度の不均一な分布により、レベリング エラーが発生し、誤った傾斜補正が導入され、焦点がぼけてしまいます。

フォトリソグラフィー装置のレベリングには、一般的に 2 つのモードがあります。

(1)平面モード:露光領域またはシリコンウェーハ全体のいくつかの点の高さを測定し、最小二乗法に従って平面を見つけます。

(2)ダイナミックモード(走査型フォトリソグラフィー装置専用):走査スリット領域内の複数の点の高さを動的に測定し、走査方向に沿って連続的に補正します。もちろん、レベリングのフィードバックは、シリコンウェーハプラットフォームを上下に動かし、非走査方向に沿って傾けることによって達成されることを知っておくことが重要です。その補正はマクロ的であり、通常はミリメートルレベルです。さらに、非走査方向(X方向)では、一次傾斜に従ってのみ処理でき、図7.21に示すように、非線形曲率(レンズフィールド曲率やシリコンウェーハの反りなど)は補正できません。

ダイナミックモードでは、一部のリソグラフィー装置では、不完全な露光領域(ショット)やシリコンウェーハの端のチップ領域(最大で

シリコン ウェハには、ダイと呼ばれる多数のチップ領域が含まれる場合があります。この領域をエピタキシーに使用して、過度の高さ偏差やシリコン ウェハのエッジの不完全な膜層によって発生する測定エラーを回避します。ASML リソグラフィー マシンでは、この機能は「回路依存フォーカス エッジ クリアランス」(CDFEC) と呼ばれます。

焦点深度に影響を与える主な要因は、システムの開口数、照明条件、パターンの線幅、パターンの密度、フォトレジストのベーキング温度などです。図 7.22 に示すように、波動光学によれば、最適な焦点距離では、焦点に収束するすべての光線は同じ位相を持ちます。

しかし、焦点がずれた位置では、レンズの端を通過する光線とレンズの中心を通過する光線は異なる光路を通り、その差は(FF′-OF′)となる。開口数が大きくなると光路差も大きくなり、焦点ずれ点における実際の焦点光強度は小さくなり、焦点深度は小さくなる。平行光照明条件下では、焦点深度(レイリー)は一般に次の式で与えられる。

ここでθはレンズの最大開口角であり、開口数NAに対応する。NAが比較的小さい場合、近似的に次のように表される。

NA が大きいほど焦点深度は小さくなり、焦点深度は開口数の 2 乗に反比例することがわかります。

開口数だけでなく、照明条件も焦点深度に影響します。たとえば、高密度のグラフィックスで空間周期がλ / NA未満の場合、軸外照明によって焦点深度が深くなります。この部分については、軸外照明に関するセクション7のセクション7.1で再度説明します。さらに、グラフィックスの線幅も焦点深度に影響します。たとえば、小さなグラフィックスの焦点深度は、一般に粗いグラフィックスの焦点深度よりも小さくなります。これは、小さなグラフィックスの回折波角が比較的大きく、焦点面での収束間の角度が比較的大きいためです。前述のように、焦点深度は小さくなります。さらに、フォトレジストのベーキング温度も焦点深度にある程度影響します。露光後ベーク(PEB)を高くすると、フォトレジストの厚さ内で垂直方向(Z)の空間画像コントラストの平均が大きくなり、焦点深度が深くなります。ただし、これは最大画像コントラストの低下を犠牲にしています。

マスクエラー係数

マスクエラー係数(MEF)またはマスクエラー強化係数(MEEF)は、シリコンウェーハ上に露光された線幅のマスク線幅に対する偏導関数として定義されます。マスクエラー係数は主に光学系の回折によって引き起こされ、フォトレジストの空間画像に対する忠実度が限られているため大きくなります。マスクエラー係数に影響を与える要因には、照明条件、フォトレジストの特性、リソグラフィマシンのレンズ収差、ポストベーク(PEB)温度などがあります。過去10年間、文献にはマスクエラー係数の研究に関する多くの報告があります。これらの研究から、空間周期が小さいほど、または画像コントラストが小さいほど、マスクエラー係数が大きくなることがわかります。露光波長よりもはるかに大きいパターン、またはいわゆる線形範囲にあるパターンの場合、マスクエラー係数は通常1に非常に近くなります。波長に近いか波長よりも小さいパターンの場合、マスクエラー係数は大幅に増加します。ただし、次の特別な場合を除き、マスクエラー係数は通常1未満ではありません。

(1)交互位相シフトマスクを用いたラインリソグラフィーでは、マスク誤差係数が1より大幅に小さくなる。これは、空間像フィールド分布における最小光強度が、主に隣接する位相ゾーンによって生成される180度位相変化によって引き起こされるからである。位相変化時にマスク上の金属線の幅を変えても、線幅にはほとんど影響がない。

(2)光近接効果補正における小さな補正構造の近くでは、マスク誤差係数は1より大幅に小さくなる。これは、回折により解像度が制限された画像化システムでは、主パターンの小さな変化を敏感に識別できないためである。

通常、線や溝、コンタクトホールなどの空間的に拡張されたパターンの場合、マスク エラー係数は 1 以上になります。マスク エラー係数の重要性は、線幅やマスク コストとの関係にあるため、それを狭い範囲に制限することが非常に重要になります。たとえば、線幅の均一性が極めて高いゲート層の場合、マスク エラー係数は通常 1.5 未満に制御する必要があります (90nm 以上のプロセスの場合)。

これまで、マスク誤差要因のデータを取得するには、数値シミュレーションや実験測定が必要でした。数値シミュレーションでは、ある程度の精度を得るには、シミュレーションパラメータの設定に経験に頼る必要があります。リソグラフィパラメータ空間全体におけるマスク誤差要因の分布に関する情報が必要な場合、このような方法を使用するには長い時間がかかります。実際、密な線や溝の結像の場合、マスク誤差要因は理論的に解析的な近似式を持っています。空間周期pがλ/NA未満で、線の幅が溝の幅に等しいという特殊な条件下では、環状照明条件下では、解析式を簡略化して次の形式で記述できます。

+、- はそれぞれ溝と線に適用されます。これらのうち、σ は部分コヒーレンスパラメータ (0<σ <1)、は減衰位相シフトマスクの振幅透過率係数 (たとえば、6% 減衰マスクの場合は 0.25)、n はフォトレジストの屈折率 (通常は 1.7 ~ 1.8)、a は閾値モデルにおける等価フォト酸拡散長 (さまざまなテクノロジーノードによって異なりますが、通常は 32 ~ 45 nm ノードの場合は 5 ~ 1 0 nm、0.18 ~ 0.25 μm ノードの場合は 7 0 nm) です。

交互位相シフトマスク(Alt-PSM)の場合、MEFはより単純な式を持ち、

その中で、空間周期p<3λ / (2NA), CD refers to the line width on the silicon wafer, and δ refers to the line width on the mask. If we plot equation (7-21), we can get the result in Figure 7.23. It can be seen that MEF increases rapidly as the spatial period decreases, and increases as the photoacid diffusion length increases.

式(7-21)の光酸拡散長以外のすべてのパラメータがわかっている場合は、実験データをフィッティングすることで光酸の拡散長を得ることができます。結果は、40秒のポストベーク後、特定のタイプの193nmフォトレジストの光酸拡散長は27nmであり、60秒のポストベーク後、拡散長は33nmになることを示しています。また、データの精度により、光酸拡散長の測定精度は±2nmです。これは、図7.24に示すように、以前の測定方法の精度よりも1桁高いです。マスクエラー係数は、線幅の均一性に対するマスク線幅の要件を計算したり、光近接効果の補正における2次元グラフィックスの間隔ルールを設定したりするためにも使用できます。図7.25に示すように、線端が短くなった2次元グラフィックの場合、単純な点広がり関数の計算と光酸拡散のある程度の近似により、線端光近接効果のほぼ解析的な式が得られます。

PSFは点像関数、下付き文字「D」は光酸の拡散を表し、aは光酸の拡散長を表し、n=1, 2はコヒーレントおよび非コヒーレント照明条件に対応し、

線幅の均一性

半導体プロセスにおける線幅均一性は、一般的にチップ領域、ショット領域、ウェーハ領域、ロット領域、ロット間領域に分けられます。線幅均一性に影響を与える要因と影響範囲の一般的な分析は、表 7.2 に示されています。表 7.2 から、次のことがわかります。

1) 一般的に、リソグラフィー装置やプロセスウィンドウに起因する問題は広範囲に影響を及ぼします。

(2)マスクの製造誤差や光近接効果によって生じる問題は、一般的に露光領域に限定される。

(3)コーティングや基板に起因する問題は、一般的にシリコンウェーハに限定される。

CMOSデバイスでは、一般的に線幅の±1%程度の線幅均一性が求められます。ゲートの場合、一般的な制御精度は±7%です。これは、0.18μmノード以下のプロセスでは、通常、リソグラフィ後エッチング前に線幅「トリム」エッチングプロセスがあり、これによりリソグラフィの線幅がデバイス線幅まで、またはデバイス線幅に近くなるためです。デバイス線幅は通常、リソグラフィの線幅の70%です。デバイス線幅の制御は±10%であるため、リソグラフィの線幅は±7%になります。

リソグラフィ線幅の均一性を改善するには、露光領域での露光均一性測定結果に基づいて、リソグラフィ装置の照明分布における露光エネルギー分布を補正するなど、さまざまな方法があります。 この補正は、2 つのレベルで実現できます。すべての照明条件に適用できるマシン定数で補正することも、露光サブルーチン (特定の露光プログラムに従う) で補正することもできます。 このようにして、厳しい均一性要件を持つ特定のレベルを正確にターゲットにすることができます。 また、リソグラフィ線幅の不均一性の根本原因を分析することで改善することもできます。 たとえば、典型的な問題は、シリコン ウェーハ基板上のプロセス構造によって生じる高さの差がゲート線幅の均一性に及ぼす影響です。 たとえば、[6] で説明したゲート層のローカル線幅均一性 (Local CD Variation、LCDV) は、基板の高さの変動により悪化します。 この変動を図 7.28 に示します。

高さの差による線幅の変化を図7.29と図7.30に示します。高さの差が徐々に小さくなるにつれて、線幅も徐々に小さくなり、安定した値になっていることがわかります。

1. チップ領域またはグラフィック領域における線幅均一性の向上

この範囲に影響する要因は多数あるため、いくつかの主要な方法についてのみ説明します。

(1)プロセスウィンドウを改善し、プロセスウィンドウを最適化する。

高密度のグラフィックスの場合、オフ アクシス照明を使用してコントラストと焦点深度の両方を改善し、位相シフト マスクを使用してコントラストを改善できます。

分離されたグラフィックの場合、サブ回折散乱ストリップ (SRAF) を使用して分離されたグラフィックの焦点深度を改善できます。

半分離グラフィックス、つまり空間周期が最小空間周期の2倍未満で、最小空間周期よりわずかに大きい場合、ここでのプロセスウィンドウは、図7.31に示すように、「禁止ピッチ」とも呼ばれるほぼ困難な状態に達します。

図7.31からわかるように、最小空間周期310nmに対して、線幅は500nm周期付近で130nmから約90nmに低下します。これは(ここでは示されていませんが)、コントラストと焦点深度の大幅な低下も伴います。空間周期の禁止は、ロジック回路のリソグラフィで固定の最小線幅を維持する必要があるために発生し、異なる空間周期または隣接するパターンでの非等間隔イメージングで深刻なコントラストの欠如をもたらします。これは主に、オフアクシス照明が半密グラフィックに制限を課すことによって引き起こされます。通常、オフアクシス照明は最小空間周期にのみ大きな助けになりますが、最小空間周期と最小空間周期の2倍のいわゆる「半密」グラフィックに一定の悪影響を及ぼします。いわゆる禁止期間中のプロセスウィンドウを改善するには、オフアクシス照明のオフアクシス角度を適切に減らして、バランスの取れた線幅均一性性能を実現する必要があります。

(2)光近接効果補正の精度と信頼性を向上する。

光近接効果補正の基本的なプロセスは、モデルを確立する際に、まず図7.32に示すようにテストマスク上にいくつかの校正グラフを設計することです。次に、シリコンウェーハを露光してシリコンウェーハ上のフォトレジストのパターンサイズを取得し、モデルを校正(モデルの関連パラメータを決定)し、同時に補正量を計算します。次に、実際のグラフと校正グラフの類似性に基づいて、モデルに従って補正します。

光近接効果補正の精度は、シリコンウェーハの線幅データの測定精度、モデルのフィッティング精度、およびモデルの回路パターン補正アルゴリズムの合理性と信頼性(サンプリング(断片化)方法、サンプリングポイントの密度の選択、正しいステップサイズなど)などの要素に依存します。フォトレジストモデルには、一般的に、ガウス拡散(ガウス拡散を伴う閾値モデル)と可変閾値レジストモデルを含む単純な閾値モデルがあります。前者は、フォトレジストを光スイッチと仮定します。光強度が一定の閾値に達すると、現像液中のフォトレジストの溶解速度が急激に変化します。後者は、前者が実験データから逸脱しているためです。後者は、フォトレジストが複雑なシステムであり、その反応閾値が最大光強度と最大光強度の勾配(感光剤の方向性拡散を引き起こす)に関連し、非線形関係である可能性があると考えています。また、後者は、密なパターンから孤立したパターンまでのエッチング線幅の偏差も説明できます。もちろん、この種のモデルは物理的に物理的な画像を非常に明確に示すことはできません。一般的に言えば、閾値モデルとガウス拡散を組み合わせた物理イメージは非常に明確であり、特にプロセス開発やプロセス最適化の作業では、より多く使用されています。光近接効果補正の面では、非常に短い時間で数ナノメートルの精度のモデルを構築する必要があるため、物理的な意味を明確に説明できないいくつかの追加パラメータを追加することは避けられず、一時的な対策でもあります。

もちろん、フォトリソグラフィプロセスが発展し続けるにつれて、フォトリソグラフィ近接効果補正モデルも進化を続け、物理的な意味を持つパラメータを吸収していきます。モデルの精度を高めるために、図7.32に示すように、測定ポイントの数を増やす(3〜5倍など)ことで、つまりキャリブレーション(ゲージ)グラフィックを改善することで、測定グラフィックの代表性を高めることができます。同じ回路設計グラフィックは、幾何学的形状の相関関係と類似性にあります。モデルのフィッティングプロセスでは、物理的なパラメータを使用し、フィッティングエラーをリソグラフィエンジニアにフィードバックして分析し、起こり得るエラーを排除します。光近接効果補正については、別の章で詳しく説明します。

(3)反射防止層の厚さを最適化する。

フォトレジストと基板の屈折率(n値とk値)の差により、照明光の一部はフォトレジストと基板の界面で反射され、入射する結像光と干渉します。この干渉が深刻な場合は、図7.33(c)に示すように、定在波効果さえも生じる可能性があります。図7.33(c)は、i線365nmまたは248nmフォトレジストの断面を示しています。定在波のピーク間の距離は波長の半分であり、フォトレジストの屈折率nは一般に約1.6〜1.7であるため、ピークの数(〜10)に応じて、フォトレジストの厚さは約0.7〜1.2μmであると推測できます。193nmフォトレジストの厚さは通常300nm未満です。フォトレジストの底部での反射光を除去するために、図7.34(a)に示すように、一般的には底部反射防止コーティング(BARC)が使用される。図7.34(a)では、底部反射防止層を追加した後に界面が追加されている。反射防止層と基板との間の反射光の位相は、反射防止層の厚さを調整してフォトレジストと反射防止層との間の反射光を相殺することにより調整することができ、これによりフォトレジストの底部での反射光を除去することができる。反射防止層については、約1/4波長の厚さで厳密な反射防止を実現するには、反射防止層の屈折率nをnとnの間に正確に調整する必要がある。基板およびnフォトレジスト基質の、つまり、

(4)フォトレジストの厚さとスイングカーブを最適化する

下部反射防止層があっても、フォトレジストの下部から反射される残留光が一定量残ります。この部分の光は、図 7.35 (a) と図 7.35 (b) に示すように、フォトレジストの上部からの反射光と干渉します。フォトレジストの厚さが変化すると、「反射光 0」と「反射光 1」の位相が周期的に変化し、干渉が発生します。干渉によるエネルギーの再分配により、フォトレジストの厚さが変化すると、フォトレジストに入るエネルギーが周期的に変化するため、図 7.35 (b) に示すように、フォトレジストの厚さが変化すると、線幅が周期的に変化します。フォトレジストの厚さによって線幅が変動する問題を解決するには、一般的にいくつかの方法があります。

反射防止層の厚さと屈折率を最適化する(適切な反射防止層を選択する)

2つの反射防止層を選択します(通常、そのうちの1つはシリコン酸窒化物SiONなどの無機反射防止層です)

フォトレジスト上部の反射光を除去するために、トップ反射防止コーティング(トップARC、TARC)を追加します。

ただし、反射防止層を追加すると、プロセスがより複雑になり、コストも高くなります。プロセスウィンドウがまだ許容できる場合は、通常、線幅が最も小さい厚さが選択されます。これは、フォトレジストの厚さが変化すると、線幅が小さくなるのではなく大きくなるため、プロセスウィンドウが急激に小さくなるためです。

2. 線幅の均一性を向上させるその他の方法

スリット照明の均一性、収差、焦点距離、レベリング制御、リソグラフィーマシンのプラットフォーム同期精度、温度制御精度を向上させます。マスクの線幅の均一性を向上させます。基板を改善し、基板がリソグラフィーに与える影響を減らします(焦点深度の増加と反射防止層の改善を含む)。その中で、セクション4.2では、設計パターンの均一性を高めることは、レベリングの精度を向上させ、実際に焦点深度を高めるのに役立つと述べました。パターンのエッジ粗さは、一般的に次の要因によって引き起こされます。

(1)フォトレジストの固有粗さ:フォトレジストの分子量、分子量のサイズ分布、および光酸発生剤(PAG)の濃度に関係します。

(2)フォトレジスト現像溶解速度と光強度の増加との対比:閾値エネルギー付近で光強度に対する溶解速度の変化が急峻であればあるほど、部分現像による粗さは小さくなる。

(3)フォトレジストの感度:フォトレジストが露光後ベーキング(PEB)にあまり依存しないほど、線幅の粗さが大きくなる傾向があります。露光後ベーキングにより、ある程度の不均一性を取り除くことができます。

(4)フォトリソグラフィー像のコントラストまたはエネルギーマージン:コントラストが大きいほど、パターンのエッジが現像される領域が狭くなり、粗さが低くなります。一般的には、線幅粗さと像対数勾配(ILS)の関係で表されます。

化学増幅型フォトレジストの場合、光化学反応によって生成された各光酸分子は、生成点を円の中心とし、半径を半径とする拡散長の範囲内で脱保護触媒反応を起こします。一般的に、193nmフォトレジストの場合、拡散長は5~30nmの範囲です。拡散長が長いほど、画像コントラストが変化しない場合のパターン粗さは良好です。ただし、解像度の限界、たとえば45nmハーフピッチ付近では、拡散長が長くなると空間画像コントラストが低下し、空間画像コントラストが低下するとパターン粗さも増加します。

フォトレジストの溶解速度は、一般的に、光強度の変化に応じて、非常に低いレベルから非常に高いレベルまで段階的に変化します。この段階的な変化が急峻であれば、いわゆる「部分現像」領域、つまり段階的変化の途中の遷移領域が減少し、パターンの粗さが減少します。もちろん、溶解コントラストが大きすぎると、焦点深度にも影響します。一部の248nmおよび365nmフォトレジストでは、図7.36に示すように、現像コントラストをわずかに小さくすると、焦点深度をある程度まで広げることができます。

フォトレジストの感度が高いほど、フォト酸拡散長が短くなります(空中画像の忠実度が高くなり、解像度が高くなります)。これは、このようなフォトレジストは一般に露光後ベーキングへの依存度が低いため、ある程度のパターン粗さにつながる可能性があるためです。ただし、同時にフォト酸発生剤の濃度を高めると、この状況は改善されます。図7.37に示すように、フォトレジスト画像のコントラストを向上させると、パターン粗さを減らすことができます。

コンタクトホールとビアの丸みは、パターンの粗さに似ています。また、フォト酸の拡散、フォト酸の濃度、空間像コントラスト、フォトレジスト現像のコントラストにも関係しています。ここでは、これらを一つずつ説明することはしません。

フォトレジストの形態

フォトレジスト形態の異常には、側壁傾斜角、定在波、厚さ損失、底部フッティング、底部切込み、T トップ、トップラウンディング、線幅粗さ、アスペクト比/パターンダンピング、底部残留物などがあります。図 7.38 に示すように、これらを 1 つずつ説明します。

側壁角度:これは通常、フォトレジストの底部に入る光が上部の光よりも弱いためです(フォトレジストによる光の吸収による)。解決策は、一般的にフォトレジストによる光の吸収を減らし、フォトレジストの光に対する感度を高めることです。これは、感光性成分の添加を増やし、脱保護反応(拡散触媒反応)における光酸の触媒効果を高めることで実現できます。側壁角度はエッチングに一定の影響を与え、ひどい場合は、側壁角度がエッチングされた基板材料に転写されます。

定在波: 定在波効果は、反射防止層を追加し、光増感剤の拡散を適切に増加させることによって効果的に解決できます (たとえば、ポストベーキングの温度または時間を増加させて光酸の拡散を増加させるなど)。

厚さ損失: フォトレジストの上部は最も強い光を受け取り、上部は最も多くの現像液にさらされるため、現像が完了するとフォトレジストの厚さはある程度失われます。

フッティング:ボトムフッティングは、一般的にフォトレジストと基板(ボトム反射防止層など)間の酸塩基不均衡によって引き起こされます。基板が比較的アルカリ性または親水性である場合、フォト酸は中和されるか基板に吸収され、フォトレジストの底部の脱保護反応が損なわれます。この問題の解決策は、通常、基板の酸性度を高め、フォトレジストと反射防止層の露光前ベーキング温度を上げて、フォトレジスト内および基板へのフォト酸の拡散を制限することです。ただし、拡散を制限すると、パターンの粗さ、焦点深度などの他の特性にも影響します。

アンダーカット:底部フッティングとは反対に、アンダーカットはフォトレジストの底部の酸性度が高く、底部の脱保護反応が他の場所よりも高いために発生します。解決方法は、上記と正反対です。

Tトップ:Tトップは、工場内の空気中のアンモニア、アンモニア(アンモニア)、アミン有機化合物(アミン)などのアルカリ(塩基)成分によって引き起こされ、フォトレジストの上部に浸透してフォト酸の一部を中和し、上部の局所的な線幅が大きくなり、ひどい場合は線接着を引き起こします。解決策は、フォトリソグラフィーエリアの空気中のアルカリ含有量を厳密に制御し、通常は20ppb(10億分の1)未満にし、露光から露光後の遅延までの時間を短縮することです。

トップの丸み:一般的に、フォトレジストの上部に照射される光の強度は比較的大きいです。フォトレジストの現像コントラストがそれほど高くない場合、この部分の光の増加により溶解速度が増加し、トップが丸くなります。

線幅粗さ: 線幅粗さについては以前に説明しました。

アスペクト比/パターンの崩壊:アスペクト比について議論するのは、現像プロセス中に、現像液、脱イオン水などにより、現像後のフォトレジストパターンに表面張力によって形成された横方向の張力が発生するためです(図7.39を参照)。密集したパターンの場合、両側の張力はほぼ同じであるため、問題はそれほど大きくありません。ただし、密集したパターンの端にあるパターンの場合、アスペクト比が大きいと、片側の張力を受けます。現像プロセス中の高速回転の乱れと相まって、パターンが崩壊する可能性があります。実験によると、高さと幅の比率が3:1を超えると、一般的に危険です。

スカム:スカムが発生する原因は、一般的に、下部フォトレジストが十分な光を吸収せず、部分的に現像されることです。フォトレジストの解像度を向上させるには、フォト酸の拡散長を最小限に抑え、フォト酸の拡散による空間現像の均一性を低減する必要があります。このようにして、空間の粗さが増加します。照明条件、マスクの線幅バイアス、ベーキング温度と時間を最適化して空間画像コントラストを向上させ、単位面積あたりの露光量を増やすことで、下部スカムを軽減できます。

アライメントとオーバーレイの精度

アライメントとは、層間の位置合わせを指します。一般的に、層間のオーバーレイ精度は、シリコン ウェーハの臨界サイズ (最小サイズ) の約 25% ~ 30% である必要があります。ここでは、オーバーレイ プロセス、オーバーレイ パラメータと方程式、オーバーレイ マーク、オーバーレイに関連する機器と技術の問題、オーバーレイ精度に影響を与えるプロセスについて説明します。

オーバーレイプロセスは、図7.40に示すように、第1層(またはフロント層)アライメントマークの作成、アライメント、アライメントソリューション、フォトリソグラフィーマシンの補正、露光、露光後のオーバーレイ精度測定、および次のラウンドのアライメント補正の計算に分かれています。オーバーレイの目的は、シリコンウェーハ上の座標とシリコンウェーハプラットフォーム(つまり、フォトリソグラフィーマシンの座標)の重なりを最大化することです。線形部分については、4つのパラメータがあります:変換(Tx, Ty)、垂直軸(Z)、回転(R)、および倍率(M)の周りで回転します。シリコンウェーハ座標系(Xw, Yw)とフォトリソグラフィー装置の座標系(XM, YM):

XM=TX+M[XWコス(R)-YW罪 (R)]